Напечатанная на 3D-принтере древесина не будет отличаться от настоящей

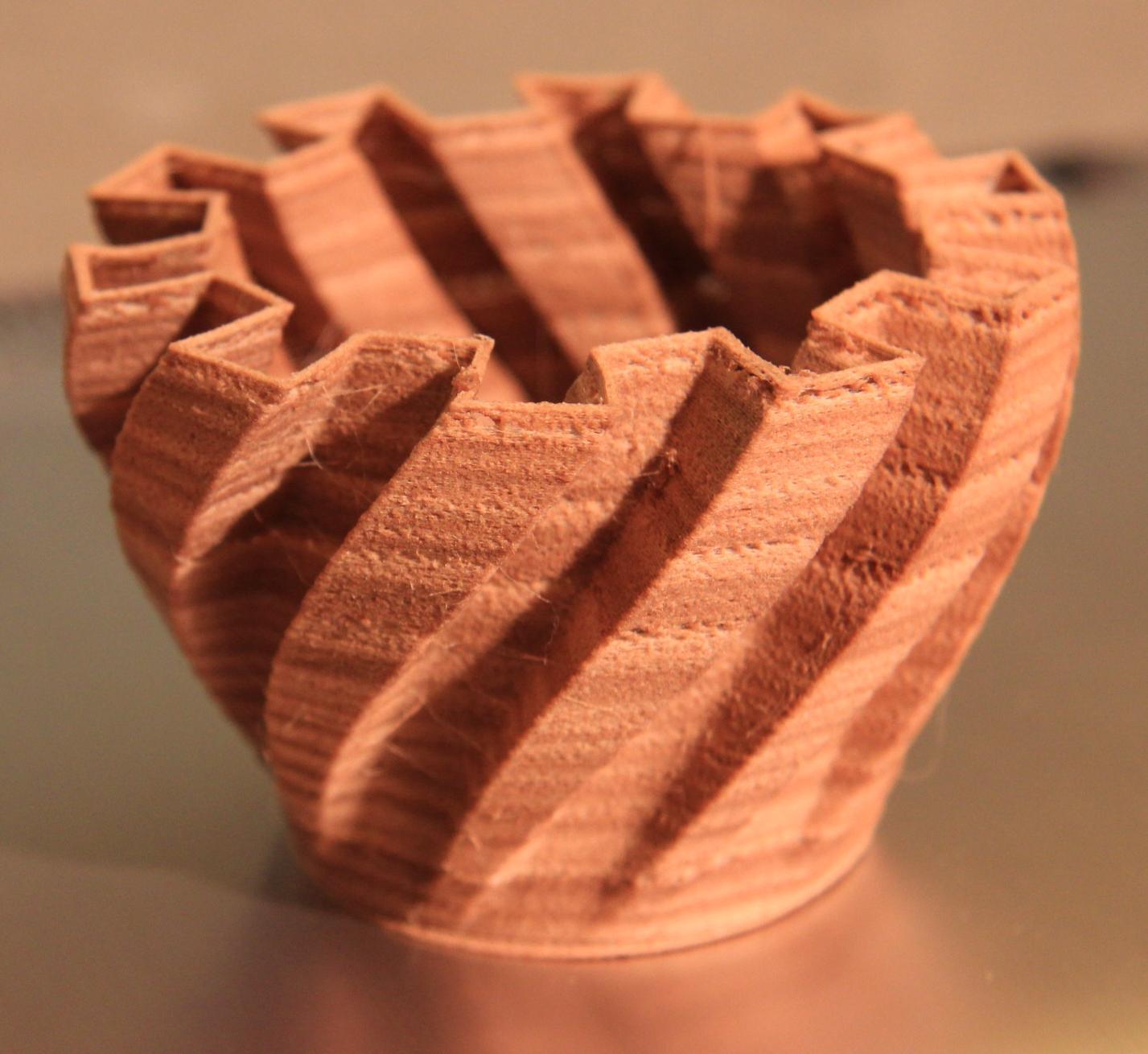

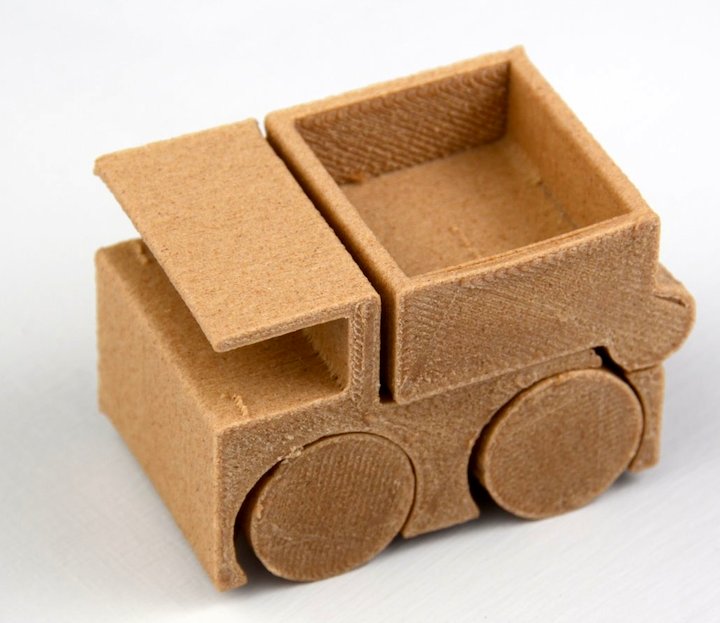

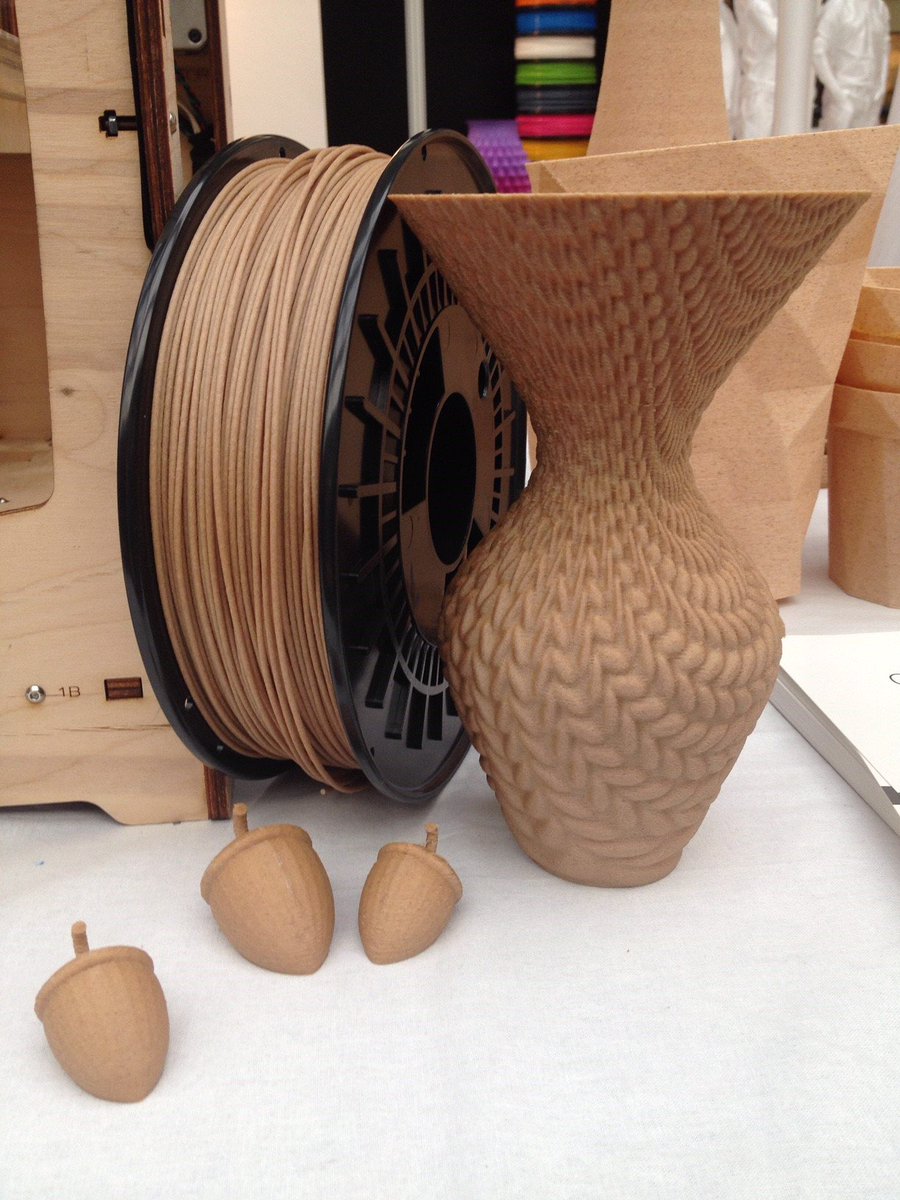

C 2012 года 3D-печать на древесных нитях стала возможной. По сути, это нить PLA, содержащая древесное волокно. После печати конечный объект выглядит и ощущается как дерево. Тем не менее, древесная нить все еще может быть материалом, который может создавать трудности при печати. Как правило, древесная нить состоит из около 70% PLA и 30% древесного волокна. Из-за добавленной древесины, она имеет тенденцию быть более деликатной, чем обычная PLA, ломаясь легче. Объекты, напечатанные на 3D-принтере, могут выглядеть и пахнуть так же, как резное дерево, но по составу древесины там только треть.

Исследователи из шведского университета Чалмерс разработали новый метод 3D-печати материалом со структурой и качеством натурального дерева.

Исходный материал имеет субстанцию геля наноцеллюлозы – это означает, что он содержит маленькие целлюлозные волокна, которые были получены из древесной массы.

Кроме того, ученые оцифровали генетический код натурального дерева, а затем использовали этот код, для 3D-печати. В результате ученые смогли точно контролировать место нахождение нановолокон в процессе печати, создавая простые предметы, которые были не только сделаны из древесного волокна, но и имели «ультраструктуру» из натурального дерева.

Ученые надеются, что эта технология 3D-печати древесиной в конечном итоге может быть использована для создания всего, от коробки до элементов мебельного декора, которая будет состоять из частей, их не нужно распиливать, строгать или нарезать в необходимые формы.

Напечатанная на 3D-принтере древесина может во многих случаях заменить не особо экологичные материалы, такие как пластмассы, разработаны на основе нефти.

«Это прорыв в технологии производства», — говорит профессор Пол Гатенхольм, ведущий научный сотрудник проекта. «Это позволяет нам выйти за пределы природы и создать новые экологически чистые продукты. Это означает, что те продукты, которые сегодня уже основаны на древесине, теперь могут быть напечатаны на 3D-принтере в гораздо более короткие сроки».

3D-печать древесины — архитектура будущего

Перевод статьи «3D print of wood — architecture of the future». Источник https://blog.allplan.com

3D-технология объявляет революцию в строительной отрасли: здания, которые сегодня все еще строятся через жесткое физическое объединение материалов и изделий, в будущем будут просто распечатываться. Сложный жизненный проект с собственным домом превратится в проект по выходным дням. Амбициозные строительные проекты из Китая, такие как первая сейсмостойкая вилла из 3D-принтера , уже несколько лет восхищают архитектурным решением. Они уже дают представление о завтрашней архитектуре. В качестве материалов в основном используются бетон, цемент, металл и пластик. Вскоре также будут использоваться такие природные материалы, как древесина.

Сложный жизненный проект с собственным домом превратится в проект по выходным дням. Амбициозные строительные проекты из Китая, такие как первая сейсмостойкая вилла из 3D-принтера , уже несколько лет восхищают архитектурным решением. Они уже дают представление о завтрашней архитектуре. В качестве материалов в основном используются бетон, цемент, металл и пластик. Вскоре также будут использоваться такие природные материалы, как древесина.

3D-процесс с древесиной для массового строительства

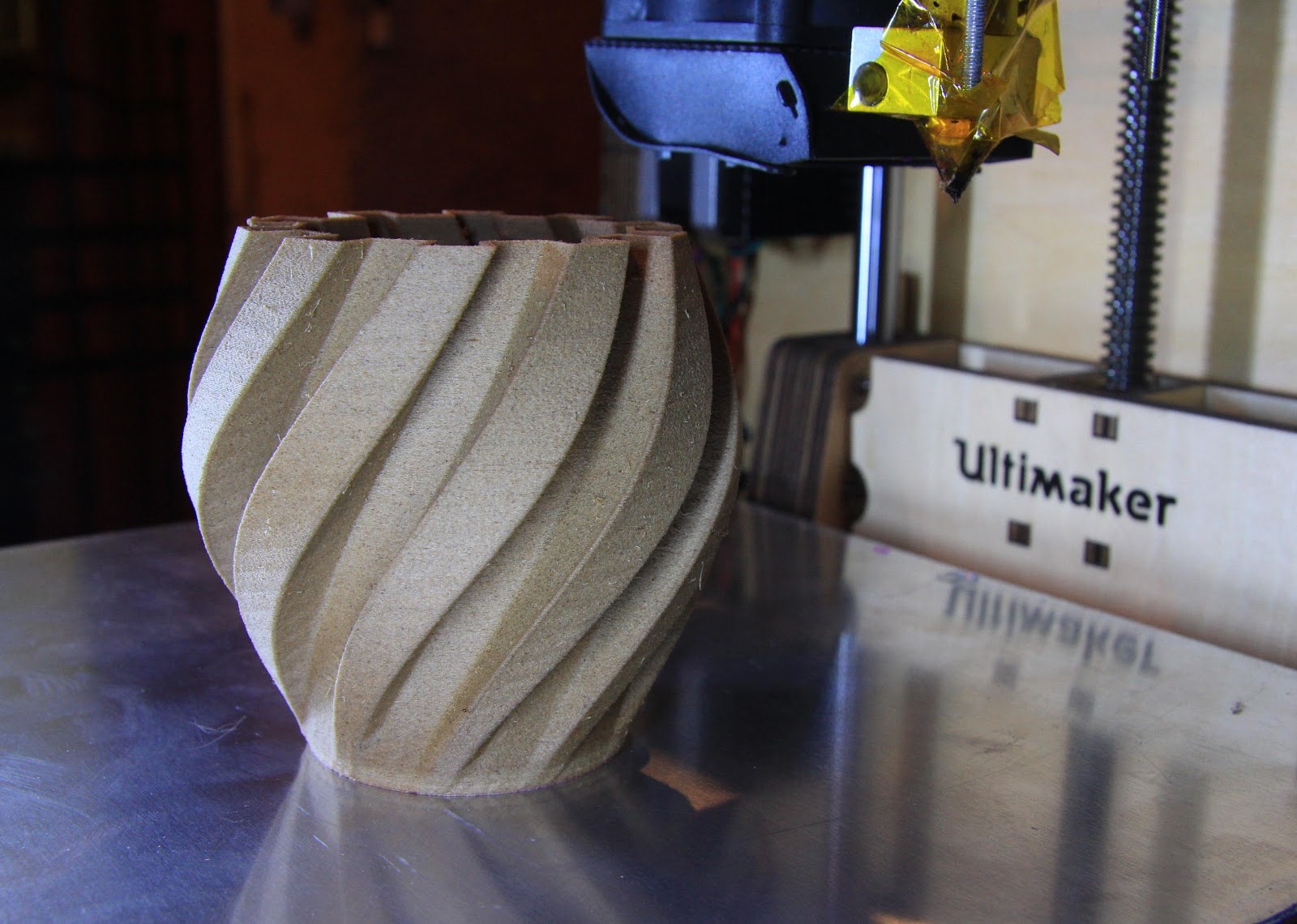

Для того, чтобы такие природные материалы, как древесина, при восприятии больших нагрузок приобретали достаточную стабильность в 3D-процессе, требуется множество инвестиций в исследования и разработки. Но, инвестиции оправданы поскольку объединение в результате научных исследований положительных свойств древесины и использования 3D-технологии, придаст строительной отрасли большой потенциал. Индивидуализация и свобода дизайна, удобная воспроизводимость, экономическая эффективность и экологичность — убедительные аргументы в пользу 3D-технологий. Экономичное использование ресурсов в производственных процессах возможно благодаря инновационной, точной и быстрой процедуре, поскольку используется только такое количество материала, которое требуется. Отходы в виде стружки полностью отсутствуют. Древесина как природный материал обеспечивает отличную теплоизоляцию и поэтому особенно энергоэффективна. Возобновляемое сырье с длительным сроком службы и гибкостью в использовании, представляет интерес для массовых строительных проектов.

Индивидуализация и свобода дизайна, удобная воспроизводимость, экономическая эффективность и экологичность — убедительные аргументы в пользу 3D-технологий. Экономичное использование ресурсов в производственных процессах возможно благодаря инновационной, точной и быстрой процедуре, поскольку используется только такое количество материала, которое требуется. Отходы в виде стружки полностью отсутствуют. Древесина как природный материал обеспечивает отличную теплоизоляцию и поэтому особенно энергоэффективна. Возобновляемое сырье с длительным сроком службы и гибкостью в использовании, представляет интерес для массовых строительных проектов.

«Laywoo D3» — деревянная нить из 3D-принтера

Исследования с использованием древесины в процессе 3D-печати, в частности, касаются дизайна интерьера, мебели и строительных компонентов. Первые перспективные проекты уже существуют: инженер Кай Парфи разработал древесную нить «Laywoo-D3». Она содержит от 15 до 40 процентов переработанной древесины. Визуально нить трудно отличить от реального дерева. Нить даже имеет характерный запах древесины. Её можно печатать при температуре от 175 до 250 градусов. Температура определяет окраску — чем больше тепловая экспозиция во время процесса печати, тем темнее результат. Это, среди прочего, означает, что могут быть имитированы годичные кольца. Несмотря на многообещающее начало для того, чтобы напечатать древесину в чистом виде, необходимы дальнейшие интенсивные исследования. Изучением данного вопроса также занимается Институт древесных технологий Дрездена (IHD). В будущих проектах основное внимание уделяется разработке древесных частиц, которые могут быть использованы в составном полимере, содержащем до 90 процентов древесины.

Визуально нить трудно отличить от реального дерева. Нить даже имеет характерный запах древесины. Её можно печатать при температуре от 175 до 250 градусов. Температура определяет окраску — чем больше тепловая экспозиция во время процесса печати, тем темнее результат. Это, среди прочего, означает, что могут быть имитированы годичные кольца. Несмотря на многообещающее начало для того, чтобы напечатать древесину в чистом виде, необходимы дальнейшие интенсивные исследования. Изучением данного вопроса также занимается Институт древесных технологий Дрездена (IHD). В будущих проектах основное внимание уделяется разработке древесных частиц, которые могут быть использованы в составном полимере, содержащем до 90 процентов древесины.

Углерод: «Высокая производительность, низкий вес»

Помимо дерева, многообещающим материалом является углерод, становящийся для строительной отрасли все более важным в сочетании с 3D-технологиями. Ученые из Университета Аугсбурга недавно разработали инжекторный процесс, сохраняющий материальные ресурсы при интеграции коротких волокон углерода в цементные строительные материалы. Простой бетон, таким образом, превращается в высокоэффективный структурный биоматериал, который демонстрирует большую стабильность. Углеродные волокна выдерживают экстремальные нагрузки и на 80 процентов легче по сравнению со сталью. Чтобы гарантировать, что инновационный строительный материал, известный как «FIBRACRETE», станет жизнеспособным вариантом, ученые Аугсбурга в настоящее время изучают метод переноса процесса инжекции на размеры компонентов здания. Здесь также применяется 3D-технология. Для нового исследовательского здания Аугсбурга «Управления материальными ресурсами» (MRM) был заложен фундаментный камень из FIBRACRETE, созданный на трехмерном принтере.

Простой бетон, таким образом, превращается в высокоэффективный структурный биоматериал, который демонстрирует большую стабильность. Углеродные волокна выдерживают экстремальные нагрузки и на 80 процентов легче по сравнению со сталью. Чтобы гарантировать, что инновационный строительный материал, известный как «FIBRACRETE», станет жизнеспособным вариантом, ученые Аугсбурга в настоящее время изучают метод переноса процесса инжекции на размеры компонентов здания. Здесь также применяется 3D-технология. Для нового исследовательского здания Аугсбурга «Управления материальными ресурсами» (MRM) был заложен фундаментный камень из FIBRACRETE, созданный на трехмерном принтере.

Цифровая революция формирует будущее архитектуры

Дорогая технология пока еще не готова к крупномасштабному использованию, но такие проекты, как вилла, созданная 3D-принтером, о которой упоминалось в начале работы, показывают, насколько велика потенциальная перспектива. Для архитектурной области экспериментов нет ограничений: эмират Дубай в сотрудничестве с Convrgnt Value Engineering планирует новый архитектурный мир: лабораторию напечатанную 3D-принтером. Она будет оснащена электроникой, прототипами, лабораторией программного обеспечения и машиностроения и будет заниматься разработкой эффективных солнечных панелей с использованием беспилотных летательных аппаратов. Первое офисное здание, полученное путем 3D-печати уже находящееся в пустынном мегаполисе, было возведено за 17 дней.

Она будет оснащена электроникой, прототипами, лабораторией программного обеспечения и машиностроения и будет заниматься разработкой эффективных солнечных панелей с использованием беспилотных летательных аппаратов. Первое офисное здание, полученное путем 3D-печати уже находящееся в пустынном мегаполисе, было возведено за 17 дней.

Сегодня наверняка можно сказать лишь одно: цифровая революция всё больше проникает в строительную отрасль и преобразит архитектуру завтрашнего дня.

Исследователи разработали расходные материалы по дереву для 3D-печати, печатая из чистого дерева.

Теперь 3D-принтеры могут печатать все больше и больше материалов, таких как печать на металле, керамика, печать на бетоне и так далее. Недавно исследователи из Колумбийского университета продолжили разработку новых материалов для 3D-печати и разработали новый проект для 3D-печати из дерева! Итак, чем же может помочь этот проектный эксперимент в нашей жизни? Теперь давайте проследим за исследователями Колумбийского университета, чтобы понять, как продвигается этот эксперимент!

Может ли 3D-печать деревом стать реальностью?

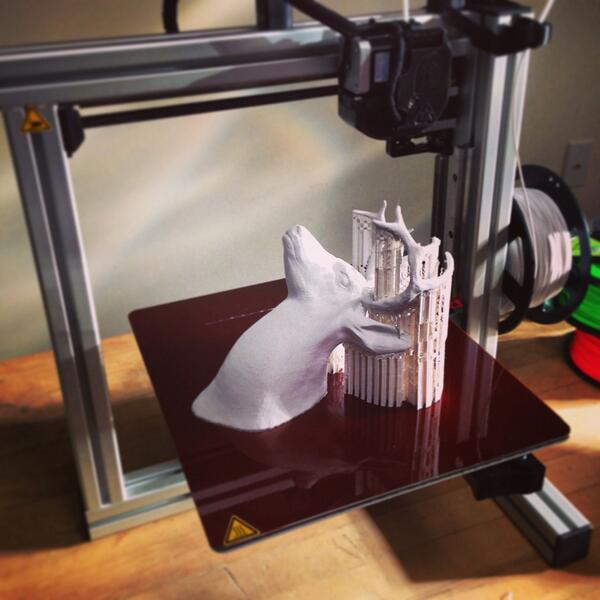

Блок смолы, разработанный исследователями Колумбийского университета, выглядит как оливковое дерево! Стоит отметить, что огромная сложность 3D-печати по дереву состоит в том, чтобы воссоздать внешнюю и внутреннюю текстуру дерева. Чтобы решить эту проблему, инженеры Колумбийского университета использовали отображение вокселей для создания объектов с богатой внутренней структурой.

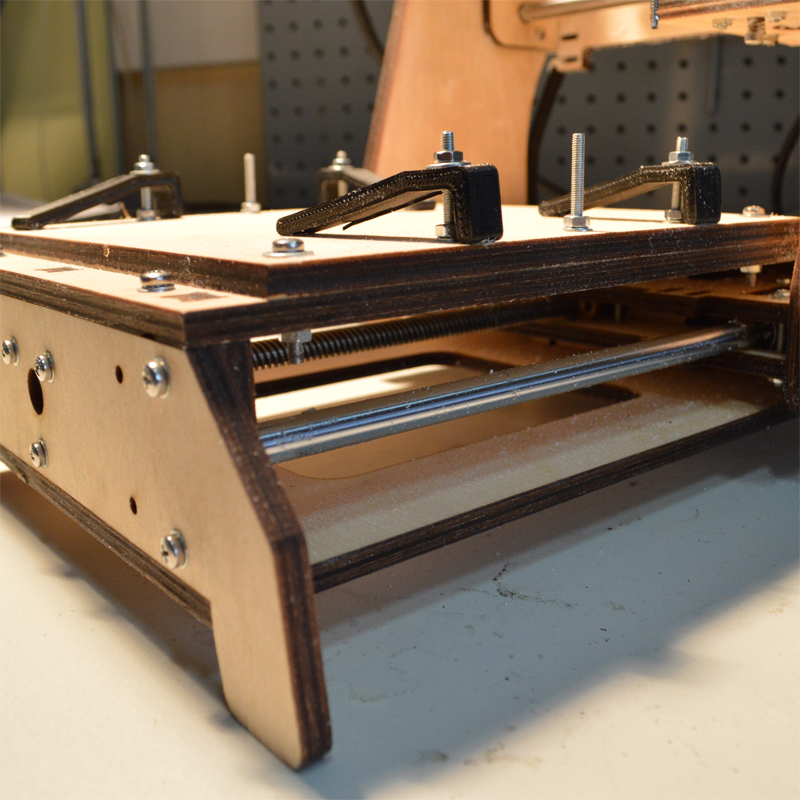

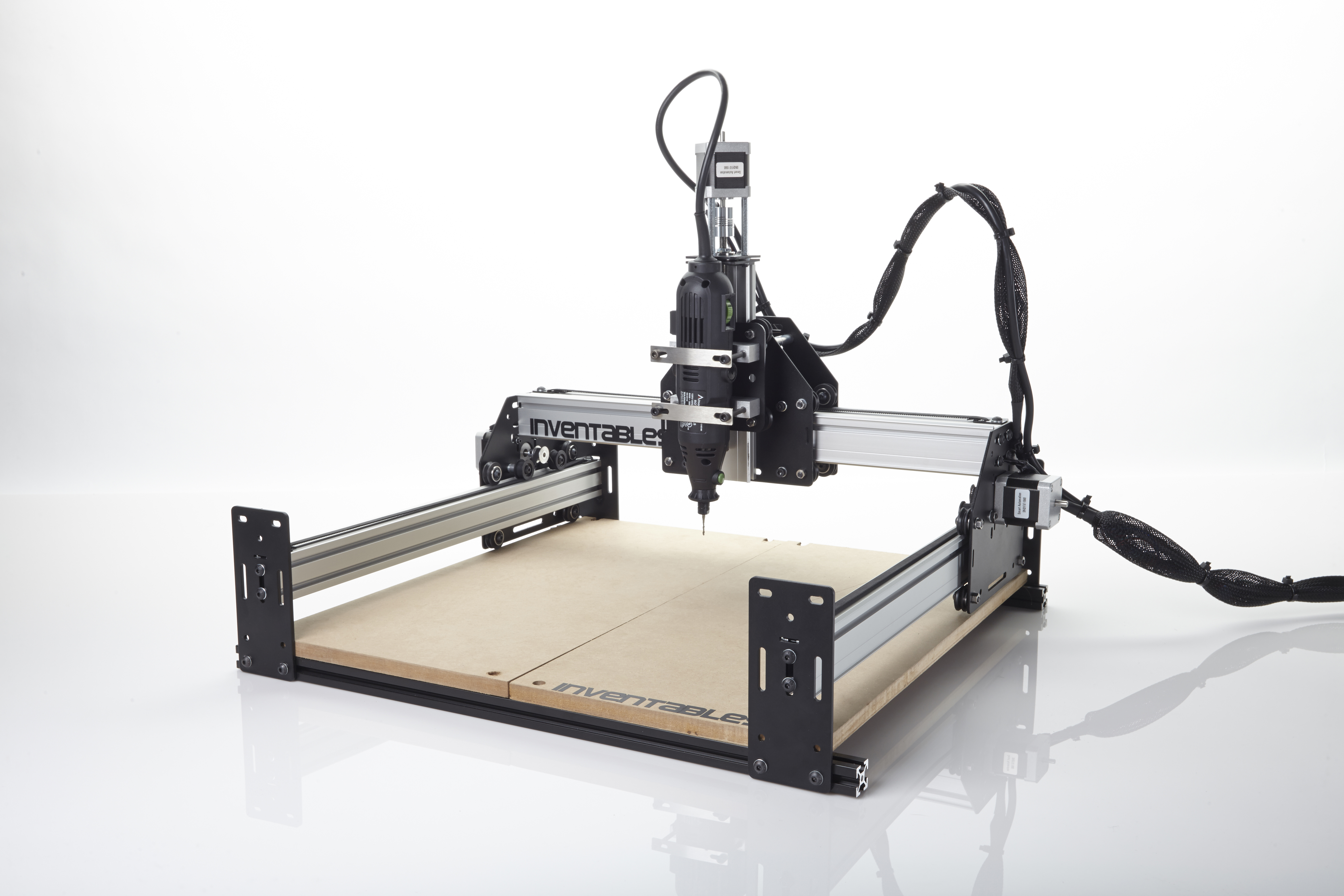

Чтобы имитировать структуру дерева, им пришлось использовать инструмент 3D-сканирования, чтобы понять процесс роста внутренней структуры образца древесины; очевидно, это непростая задача. Инженеры применили особую технику под названием деструктивная томография. Этот процесс включает использование настольного станка с ЧПУ 3040T для резки древесины и использование программы, которая непрерывно снимает изображения для управления камерой. Высота каждого среза составляет 27 микрон, что соответствует высоте слоя 3D-принтера, используемого в исследовании.

Чтобы решить эту проблему, инженеры Колумбийского университета использовали отображение вокселей для создания объектов с богатой внутренней структурой.

Чтобы имитировать структуру дерева, им пришлось использовать инструмент 3D-сканирования, чтобы понять процесс роста внутренней структуры образца древесины; очевидно, это непростая задача. Инженеры применили особую технику под названием деструктивная томография. Этот процесс включает использование настольного станка с ЧПУ 3040T для резки древесины и использование программы, которая непрерывно снимает изображения для управления камерой. Высота каждого среза составляет 27 микрон, что соответствует высоте слоя 3D-принтера, используемого в исследовании.

Исследователи должны сначала масштабировать изображение образца древесины, чтобы оно соответствовало разрешению XY 3D-принтера, а затем преобразовать изображение RGB в стандарт CMYK, чтобы удовлетворить требованиям 3D-принтера, используемого в эксперименте.

Наконец, используйте всю собранную информацию для создания файлов вокселей GrabCAD.

Как 3D-принтер печатает на дереве

В прошлом году ученые из Мичигана разработали технологию, позволяющую использовать древесную вату из древесных отходов для 3D-печати! Переработанная древесина может стать следующим решением для проектов из набивной древесины. Фактически, в ходе процесса, состоящего из четырех этапов, ученые успешно создали расходный материал из древесных отходов и PLA-пластика. Для этого древесные отходы превращаются в порошок, а затем нагреваются с помощью гранул PLA. После охлаждения расходных материалов смесь затвердевает. Это общий процесс производства древесной шерсти учеными из Мичигана.

Постоянные исследования новых материалов для 3D-печати

Если вы часто обращали внимание на нашу прошлую информацию о 3D-печати, вы должны знать: большое количество исследований материалов для 3D-печати призвано увеличить преимущества 3D-печати. Вы можете спросить, почему так важно создавать новые материалы для 3D-печати? Новые технологии проектирования и производства постоянно развиваются. Разработка новых материалов для 3D-печати с новыми свойствами поможет повысить эффективность производства.

Вы можете спросить, почему так важно создавать новые материалы для 3D-печати? Новые технологии проектирования и производства постоянно развиваются. Разработка новых материалов для 3D-печати с новыми свойствами поможет повысить эффективность производства.

В настоящее время технология изготовления, разработанная исследователями Колумбийского университета, все еще находится на экспериментальной стадии. Если вы хотите срочно захотеть этот расходный материал для дерева, вы можете использовать другой цифровой метод производства, который также поможет вам создать модель с эффектами дерева. Вам нужна помощь в этом отношении? Свяжитесь с нашим отделом продаж, и они предоставят вам все навыки печати на 3D-принтере, необходимые для полного использования преимуществ цифрового производства для улучшения продуктов и разработки новых продуктов для оптимизации вашего производственного процесса. Источник: Creative 3D https://www.cxsw3d.com/

3D Принтеры для габаритных деталей – Cybercom Ltd

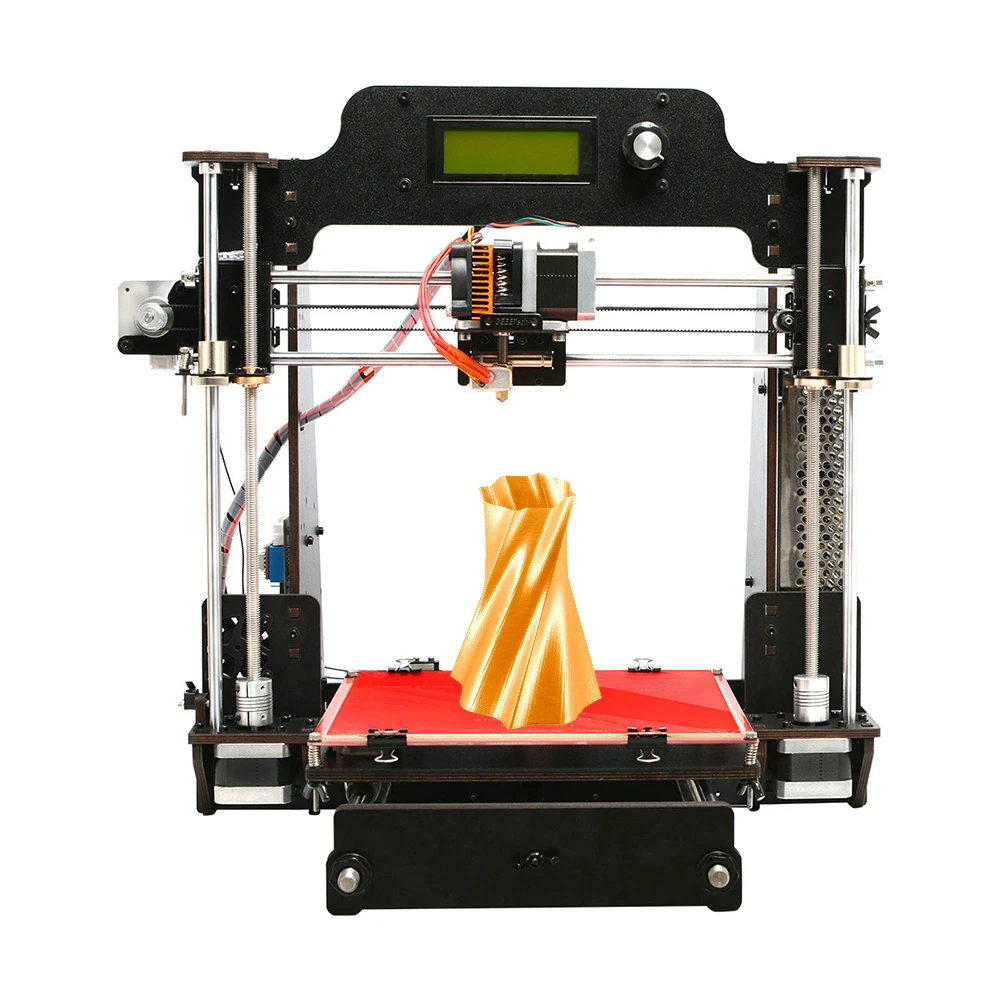

Наиболее распространенный размер печатной области настольных FDM-принтеров составляет порядка 200 х 200 х 200 мм, но существует ряд производственных задач, для которых этого недостаточно.

Для чего нужны большие принтеры

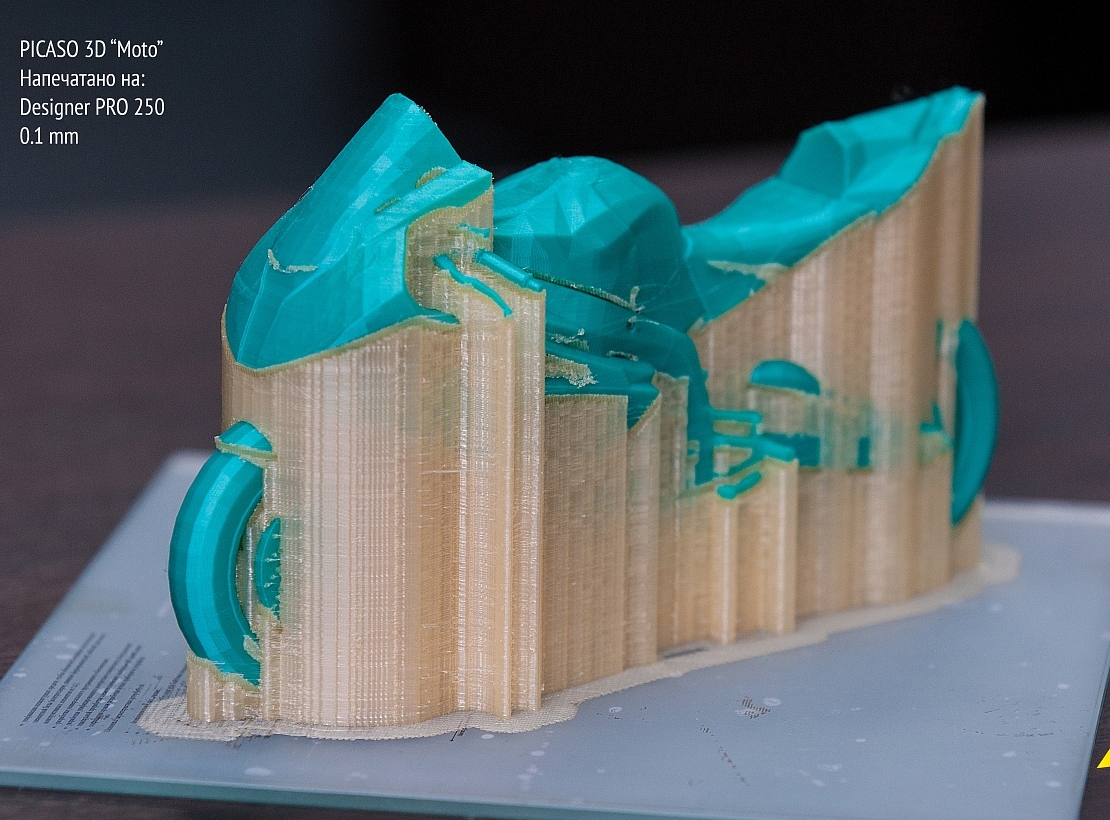

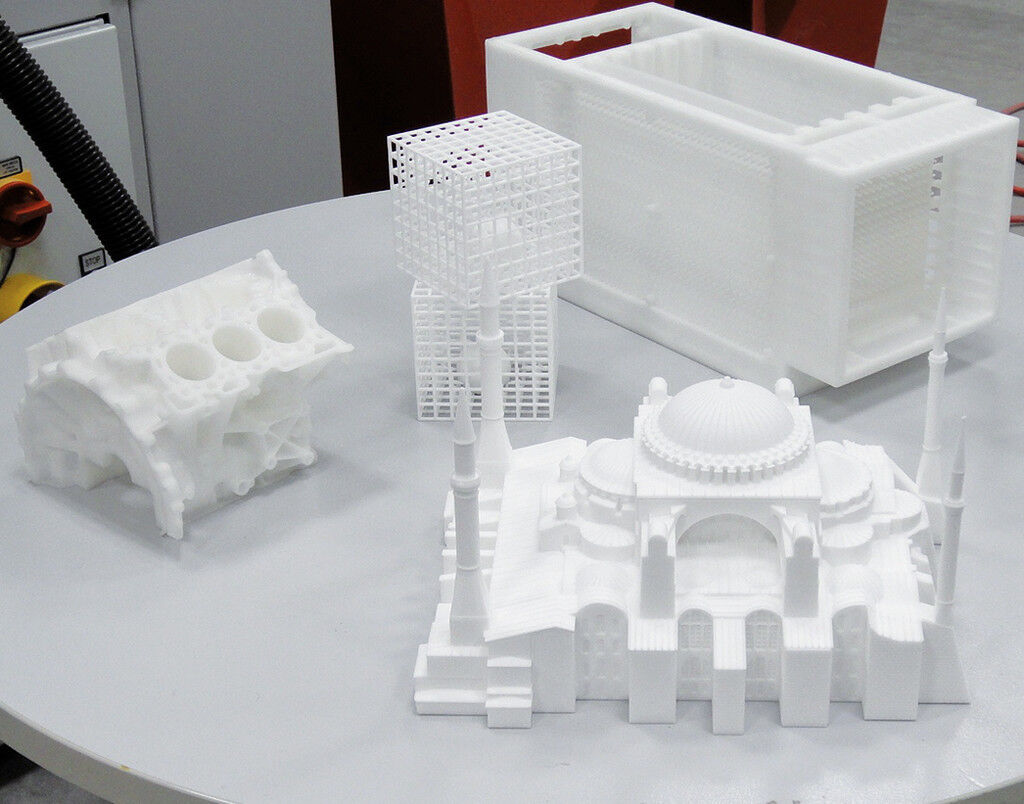

Крупногабаритные детали применяются как самостоятельные изделия или при создании форм для литья различных материалов. 3D-печать заменяет или дополняет традиционные технологии макетирования и изготовления оснасток с использованием дерева, папье-маше, гипса — классический подход требует больших затрат труда и высокой квалификации. Некоторые области, в которых успешно применяются промышленные принтеры с большой областью печати:

- макетирование: машиностроительное, архитектурное;

- литейная промышленность: изготовление форм по печатным заготовкам;

- дизайн интерьера: формы для гипсового литья или готовые элементы;

- архитектура и реставрация: литье из бетона;

- рекламное производство: элементы наружной и интерьерной рекламы.

Распространенная технология — FDM/FFF

Технология печати термопластами хорошо масштабируется, объемы печатной области серийных промышленных 3D-принтеров могут превышать кубический метр. Для работы обычно используются пластики с низкой усадкой, прежде всего PLA.

Для работы обычно используются пластики с низкой усадкой, прежде всего PLA.

Более экзотичная — фотополимерная

Как правило, фотополимерные принтеры обладают скромной рабочей областью, их основное преимущество – высочайшая точность. Но существуют промышленные принтеры, способные формировать детали с габаритами в десятки сантиметров.Отдельно стоит упомянуть технологию печати УФ-отверждаемым полимерным гелем, разработанную для быстрого изготовления больших объектов. Широкое распространение крупноформатных фотополимерных принтеров ограничено высокой стоимостью расходных материалов.

Для крупной промышленности — печать металлом

Непосредственное изготовление крупногабаритных деталей из металла уже не является фантастикой, существуют установки, работающие по технологии SLM или EBAM и способные печатать метровые объекты. Их сложность и стоимость ограничивает круг применения аэрокосмической и нефтехимической отраслями, внедряются подобное оборудование и на крупных машиностроительных производствах.

BigRep, кубометр из Германии

Один из наиболее известных «гигантов» — BigRep One, актуальная версия 3. Принтер работает по технологии FDM/FFF, оснащается двумя печатающими головками, а объем рабочей области у него чуть более кубического метра. Производитель позиционирует установку для быстрого прототипирования инженерных конструкций, мебели, архитектурных элементов и для изготовления мастер-моделей под литье.

Большие «дельты» WASP

Итальянцы из WASP занимаются производством принтеров с дельта-кинематикой, не ограничивая себя в масштабах. Самый крупный их проект на сегодняшний день – экспериментальный строительный BigDeltaWASP высотой 12 метров. Для печати пластиком предлагаются более скромные устройства, например, Delta WASP 3MT INDUSTRIAL. Этот принтер имеет рабочую область диаметром 900 и высотой 1000 мм, имеет закрытую камеру и может печатать большинством распространенных филаментов.

Царь-принтер

Говоря об отечественных производителях крупноформатных принтеров, отметим установку TS1200, с областью печати 1200 х 600 х 900 мм. По информации производителя, принтер применяется в следующих областях:

По информации производителя, принтер применяется в следующих областях:

- модели, используемые для литья металлов, полимеров, бетона;

- прототипы деталей, устройств, корпуса приборов;

- технологическая оснастка и фиксирующие инструменты;

- декоративные объекты и предметы искусства;

- запчасти и детали для оборудования.

Фотополимерный гигант Massivit

Любопытный пример решения, не использующего пластиковый пруток. Выше мы вскользь упоминали о технологии печати фотополимерным гелем — это как раз о Massivit 1800. Промышленный принтер с рабочей камерой объемом в 3 кубических метра, печатающий значительно быстрее «пластиковых» коллег. В основе технологии — печатающая головка, наносящая слой геля и отверждающая его с помощью ультрафиолета. Решения Massivit используются в производстве рекламных конструкций, оформлении витрин, выставочных стендов, офисов и магазинов.

Крупногабаритные 3D-принтеры в Москве

Чтобы получить консультацию по выбору оборудования для быстрого прототипирования больших объектов, изготовления мастер-моделей и технологической оснастки, рекламного производства — обратитесь к нашим специалистам. Мы поможем подобрать решение для ваших задач и обеспечим поставку и пусконаладочные работы.

Мы поможем подобрать решение для ваших задач и обеспечим поставку и пусконаладочные работы.

Что из себя представляет 3D печать в 2021 году

Технология 3D-печати изменила процесс производства всего, что нас окружает. От детской игрушки и одежды до протезов, имплантов и т.д.Процесс трехмерной печати также известен как аддитивное производство. Если говорить простым языком, то компьютерная программа говорит принтеру, где укладывать тонкие слои материала, которые постепенно превращаются в твердотельный объект.

Виды и процессы технологий 3D-печати

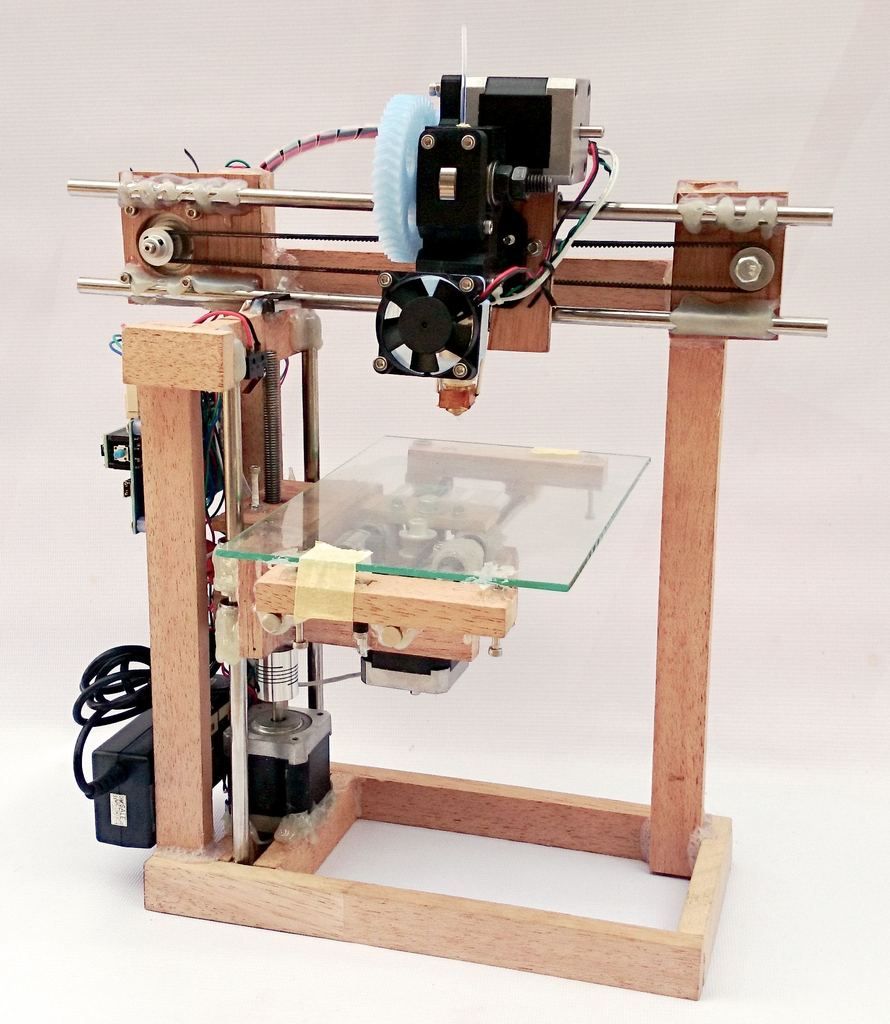

Первые упоминания о технологии 3D-печати появились в конце 1980-х годов. Они назывались технологиями быстрого прототипирования. Это название связано с процессом, который был задуман как быстрый и более экономичный метод создания прототипов при разработке продукции. Самая первая патентная заявка на данную технологию была подана доктором Хидео Кодамой (Hideo Kodama) в мае 1980 года. Но, к сожалению для изобретателя, полная патентная спецификация не была представлена до истечения годичного срока после подачи заявки. Кодама использовал ультрафиолетовый свет для отверждения пластика и создания объекта по аддитивной технологии.

Но, к сожалению для изобретателя, полная патентная спецификация не была представлена до истечения годичного срока после подачи заявки. Кодама использовал ультрафиолетовый свет для отверждения пластика и создания объекта по аддитивной технологии.Годами позже американец Скотт Крамп (Scott Crumb) разработал самый распространённый на сегодня тип 3D-печати — FDM (Fused deposition modeling). Данная технология расшифровывается как моделирование методом наплавления. Для этого типа характерно то, что термопластичный материал нагревается до жидкого состояния и выдавливается через сопло слой за слоем.

Чарлз Халл (Charles Hull), сооснователь компании 3D Systems, был одним из изобретателей технологии 3D-печати, известной как стереолитография. В основе технологии лежат фотохимические процессы.

Но Кодама, Крамп и Халл были не единственными разработчиками методов 3D-печати.

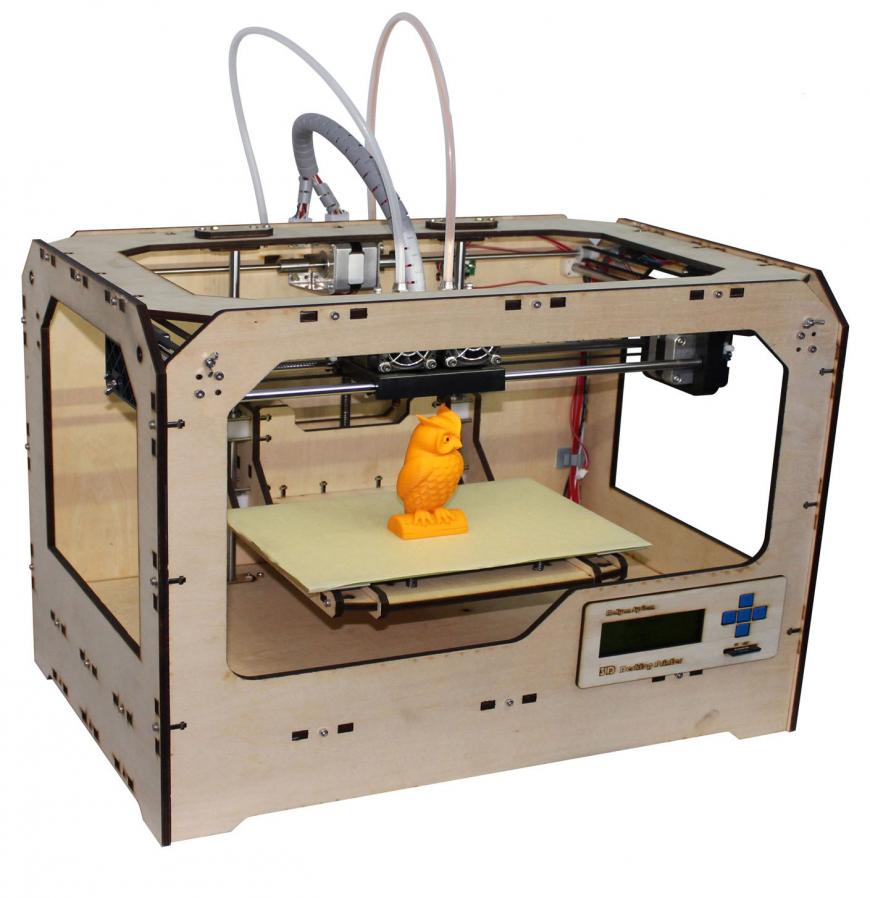

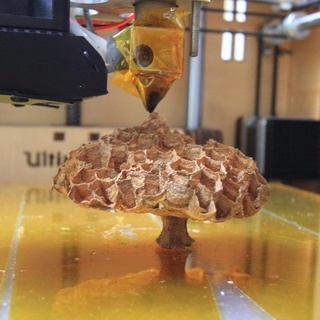

3D принтер WINBO в Студии дизайна Art-Up

Вот некоторые другие типы 3D-печати, которые используются сегодня:

- FDM (Fused Deposition Modeling) однозначно самый распространённый на сегодня метод производства деталей и прототипов из термопластов.

Основан на расплавлении филамента в сопле с его последующей укладкой слоями. Также это самый экономичный способ трехмерной печати ввиду доступности широкого спектра термопластичных материалов с различными техническими характеристиками, позволяющими генерировать как функциональные детали прототипов механизмов и объёмных корпусов, так и любые свободные пространственные декоративные формы.

Основан на расплавлении филамента в сопле с его последующей укладкой слоями. Также это самый экономичный способ трехмерной печати ввиду доступности широкого спектра термопластичных материалов с различными техническими характеристиками, позволяющими генерировать как функциональные детали прототипов механизмов и объёмных корпусов, так и любые свободные пространственные декоративные формы. - SLA (Stereo Lithography Apparatus) основана на послойном отверждении жидкого фотополимерного материала под действием УФ-изучения. Может печатать объекты из нескольких цветов и материалов с различными физическими свойствами, включая резиноподобные детали. Высокая точность печати данного метода делает его более дорогим и не оптимальным для простых пластиковых конструкций.

-

DLP (Digital Light Processing) отверждает полимеры при помощи светового проектора, а не ультрафиолетового лазера. Это позволяет создавать целый слой за одну засветку, увеличивая, таким образом, скорость изготовления.

Металлы тоже имеют свои собственные методы 3D-печати. Тип технологии выбирается в зависимости от особенности работы объекта.

- SLS (Selective Laser Sintering) основана на послойном спекании частиц полимерного порошка с помощью лазерного излучения. Нейлоновый порошок плавится в прочный твёрдый пластик. Из-за особенности технологии поверхность детали получается не идеального качества, но очень функциональной для использования в прототипах с петлями и защелками.

- SLM (Selective Laser Melting) основана на послойном спекании металлического порошка под действием лазерного луча. Используется при изготовлении декоративных деталей. Поэтому она полезна для применения в медицине и легких конструкциях. Часто данный метод используется вместе с традиционной технологией литья металлов для создания прототипов или конечных изделий.

-

EBM (Electron Beam Melting) основана на послойной плавке путём использования электронного пучка.

При печати используются электромагнитные катушки для перегрева металлического порошка в вакууме.

При печати используются электромагнитные катушки для перегрева металлического порошка в вакууме.

Как работает 3D-печать

3D-печать — это процесс наложения слоев одного на другой. Каждый объект для 3D-печати начинает свою жизнь с трехмерной модели в компьютерной программе.Вы можете создать свою собственную конструкцию в таких программах, как Maya, Blender, ZBrush, CATIA, Solidworks. Помимо этого, уже готовые 3D-модели деталей можно скачать с таких площадок, как Thingiverse или CGTrader.

Когда у вас есть 3D-модель, полученная тем или иным способом, вы «прогоняете» ее через программу «слайсер» (от английского слова «to slice»), которая преобразует исходную трехмерную модель в формате STL на слои печати. Полученная информация в итоге конвертируется в специальный формат данных под названием G-код для дальнейшего запуска печати на 3D-принтере.

Такие программы обычно поставляются вместе с 3D-принтером, или их можно свободно скачать, например, программу Cura. Общее у этих ПО то, что они создают тысячи строк кода для слоев. Данный код сообщает принтеру, как нужно печатать.

Общее у этих ПО то, что они создают тысячи строк кода для слоев. Данный код сообщает принтеру, как нужно печатать.

Затем вам нужно настроить 3D-принтер, выбрать качество печати и правильные настройки для материала. Чтобы начать печать, вы загружаете свою «нарезанную» деталь в принтер через USB-флешку, SD-карту или отправляете напрямую с компьютера. И принтер начинает медленный аддитивный процесс послойного нанесения материала.

Фотография Christian Reil с Pixabay

Материалы, применяемые в 3D-печати

Доступные для трехмерной печати материалы прошли долгий путь развития. В настоящее время существует широкий спектр материалов различных как по свойствам, типам, так и по поставляемым состояниям (порошок, нити, гранулы, смолы и т. д.).Некоторые материалы разрабатываются под конкретные сферы применения для выполнения специальных задач. Например, медицинский сектор, где применяются специальные фотополимерные смолы (SLA-технология 3D печати), свойства которых позволяют печатать имплантаты, слепки и прочее.

Некоторые типы материалов, используемые чаще всего:

- Пластики. Для спекания (SLS) обычно используются полиамиды или нейлон, поставляемый в виде порошка. Это прочный, гибкий и долговечный материал. Он белого цвета, поэтому его нужно окрашивать до или после печати. Самая распространённая на сегодня технология 3D-печати – FDM, использует нити ABS или PLA-пластика. Данные пластики выпускаются в широком диапазоне цветов. По сравнению с PLA, ABS-пластик обладает более высокими прочностными характеристиками. Но PLA является биоразлагаемым материалом, поэтому он получил такое же широкое распространение, как ABS.

-

Металлы. Все больше металлов и металлических композитов находят своё применение в промышленной 3D-печати. Наиболее распространённые из них — это производные алюминия и кобальта. Из-за своих прочностных характеристик нержавеющая сталь часто используется в виде порошка в таких технологиях 3D-печати, как спекание, плавление, EBM. В последние пару лет к числу металлов, подходящих для печати, добавились серебро и золото.

Это позволило существенно расширить возможности ювелирного производства.

Это позволило существенно расширить возможности ювелирного производства. - Керамика. Относительно новая группа материалов, применяемая в 3D-печати. Особенность печати данными материалами в том, что напечатанные керамические детали должны пройти те же процессы, что и керамические изделия, изготовленные традиционными методами — обжиг и глазурование.

- Биоматериалы. В настоящее время проводится большое количество исследований, направленных на изучение возможности 3D-печати из биоматериалов для нужд медицины. Сюда входит печать человеческих органов для трансплантации, внешних тканей для замены частей тела. Для этого ведущие институты исследуют живые ткани.

- Еда. За последние несколько лет возросло количество экспериментов с экструдерами для 3D-печати пищевыми продуктами. Наибольшее распространение получила печать шоколадом. Существуют 3D-принтеры, использующие сахар, макароны, мясо, тесто.

Фотография mebner1 с Pixabay

Для чего используется 3D-печать

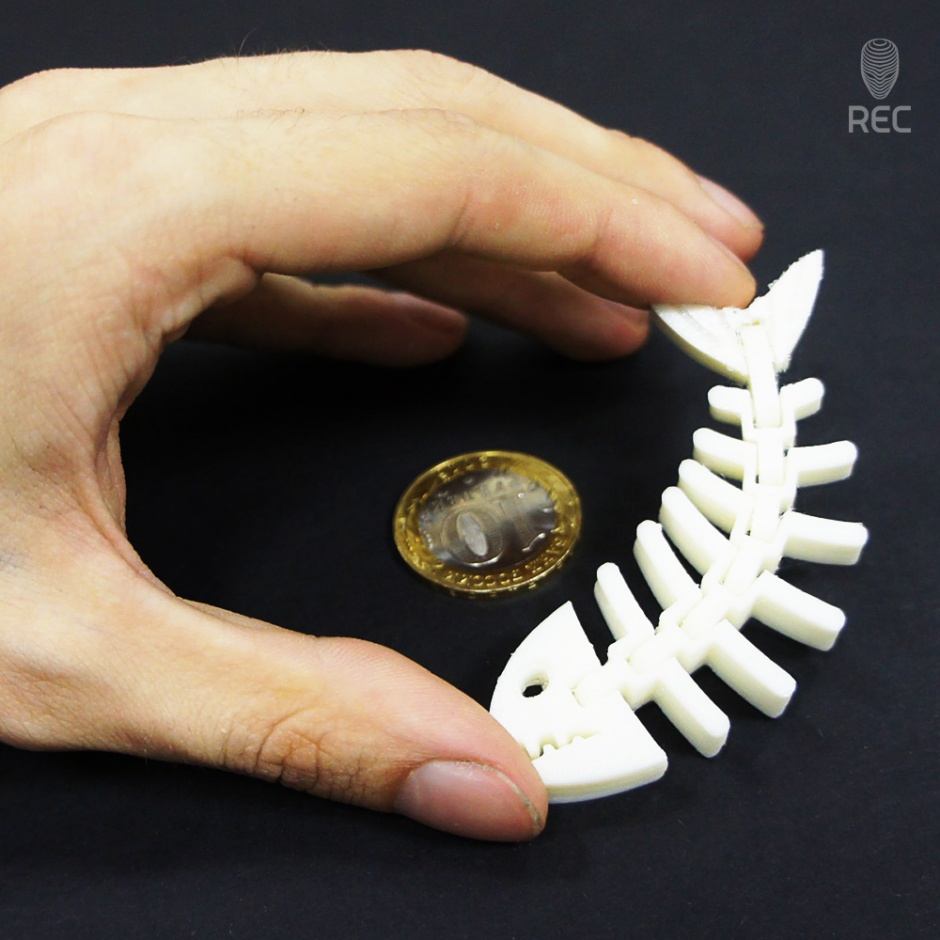

Если вы можете придумать какой-либо предмет, то, вероятнее всего, вы сможете его напечатать. Детские игрушки, ювелирные украшения, чехлы для телефонов и многое другое уже сегодня печатают энтузиасты на 3D-принтерах. Кто-то использует 3D-печать для развлечения. Уже существуют забавные проекты: напечатанная гитара, ткацкий станок и сложная скульптура, созданная из комбинации стекла и нейлона, сплавленных лазером. 3D-печать уже вышла за рамки своих истоков печати пластиком и стала использовать металл, резину, дерево, синтетические ткани и керамические смолы. Функциональные человеческие органы, напечатанные на 3D-принтере, ещё не созданы, но ученые утверждают, что это дело ближайшего будущего.

Детские игрушки, ювелирные украшения, чехлы для телефонов и многое другое уже сегодня печатают энтузиасты на 3D-принтерах. Кто-то использует 3D-печать для развлечения. Уже существуют забавные проекты: напечатанная гитара, ткацкий станок и сложная скульптура, созданная из комбинации стекла и нейлона, сплавленных лазером. 3D-печать уже вышла за рамки своих истоков печати пластиком и стала использовать металл, резину, дерево, синтетические ткани и керамические смолы. Функциональные человеческие органы, напечатанные на 3D-принтере, ещё не созданы, но ученые утверждают, что это дело ближайшего будущего.Поскольку аддитивное производство сложных объектов быстрее и дешевле традиционных методов лепки и литья, оно нашло своё применение в промышленности и искусстве. Возможности этой технологии практически безграничны, но 3D-принтеры — не идеальные машины. Помимо всех плюсов, есть и поводы для беспокойства.

Этические проблемы 3D-принтеров

Трехмерные принтеры потребляют много энергии и выбрасывают в воздух ультралегкие частицы пластика, которые потом вдыхает человек. Эти вредные выбросы можно сравнить с зажженной в помещении сигаретой.

Эти вредные выбросы можно сравнить с зажженной в помещении сигаретой.В то время как человечество старается снизить использование и потребление пластика, 3D-принтеры — ещё одна технология, сильно зависящая от него. Это представляет проблему для всех экосистем, в частности для уже страдающих океанов с их плавучими островами пластика.

Несколько лет назад новость о первом огнестрельном оружии, напечатанном на 3D-принтере, вызвала ажиотаж в СМИ. Создание частным лицом оружия, которое невозможно отследить, остается проблемой современной безопасности.

С юридической точки зрения нет четкого ответа на вопрос, кто несёт ответственность в случае причинения вреда здоровью напечатанным объектом. Ведь в большинстве случаев разработчик 3D-модели, производитель 3D-принтера и тот, кто ее распечатал — разные люди или организации. Определение ответственности за потенциальные травмы и смерть — это новая задача.

В то же время в связи с использованием технологии 3D-печати в медицинской сфере для печати тканей возникает ряд этических и моральных вопросов. Эти проблемы схожи с разговорами об исследовании стволовых клеток и редактировании генов, которые продолжаются уже десятки лет.

Эти проблемы схожи с разговорами об исследовании стволовых клеток и редактировании генов, которые продолжаются уже десятки лет.

С другой стороны, в наших руках имеется мощный инструмент, который меняет то, как мы создаём и производим вещи. Мы ещё до конца не понимаем, что это значит для нашего будущего.

Потенциальный эффект на глобальную экономику

Если 3D-печать продолжит развиваться в таком же темпе, как сейчас, то ее использование может потенциально повлиять на глобальную экономику. Переход производства и дистрибуции от текущей модели к локализованному на месте производству по индивидуальным заказам может уменьшить дисбаланс между странами-экспортерами и странами-импортерами.3D-печать создает новые отрасли и новые профессии. Профессии, связанные с производством 3D-принтеров или, например, вакансия техника по быстрому прототипированию в ювелирный дом Cartier. Возникают новые профессиональные услуги, такие, как поставка материалов, оператор принтера, юридические услуги в разрешении споров и вопросов интеллектуальной собственности. С развитием технологии трехмерной печати вопрос «пиратства» становится актуальной проблемой.

С развитием технологии трехмерной печати вопрос «пиратства» становится актуальной проблемой.

Влияние 3D-печати на развивающиеся страны — обоюдоострый меч. Положительным эффектом для таких стран является снижение стоимости производства за счет использования переработанных и других местных материалов. Но потеря рабочих мест на производстве может сильно ударить по экономике этих стран, что потребует времени для поиска баланса.

Где можно воспользоваться 3D-принтером

Собственный 3D-принтер с необходимым ПО и материалами пока еще может быть дорогим для индивидуальных потребностей, поэтому общественные 3D-принтеры становятся все более распространёнными.Существуют такие места, как лаборатории и магазины 3D-печати. Вы можете отправить свою конструкцию и забрать готовую деталь через пару дней. Некоторые компании, такие как «Студия дизайна АРТ АП, также занимаются 3D-печатью.

Если вы студент или школьник, то услуги 3D-печати могут оказываться в вашем учебном заведении.

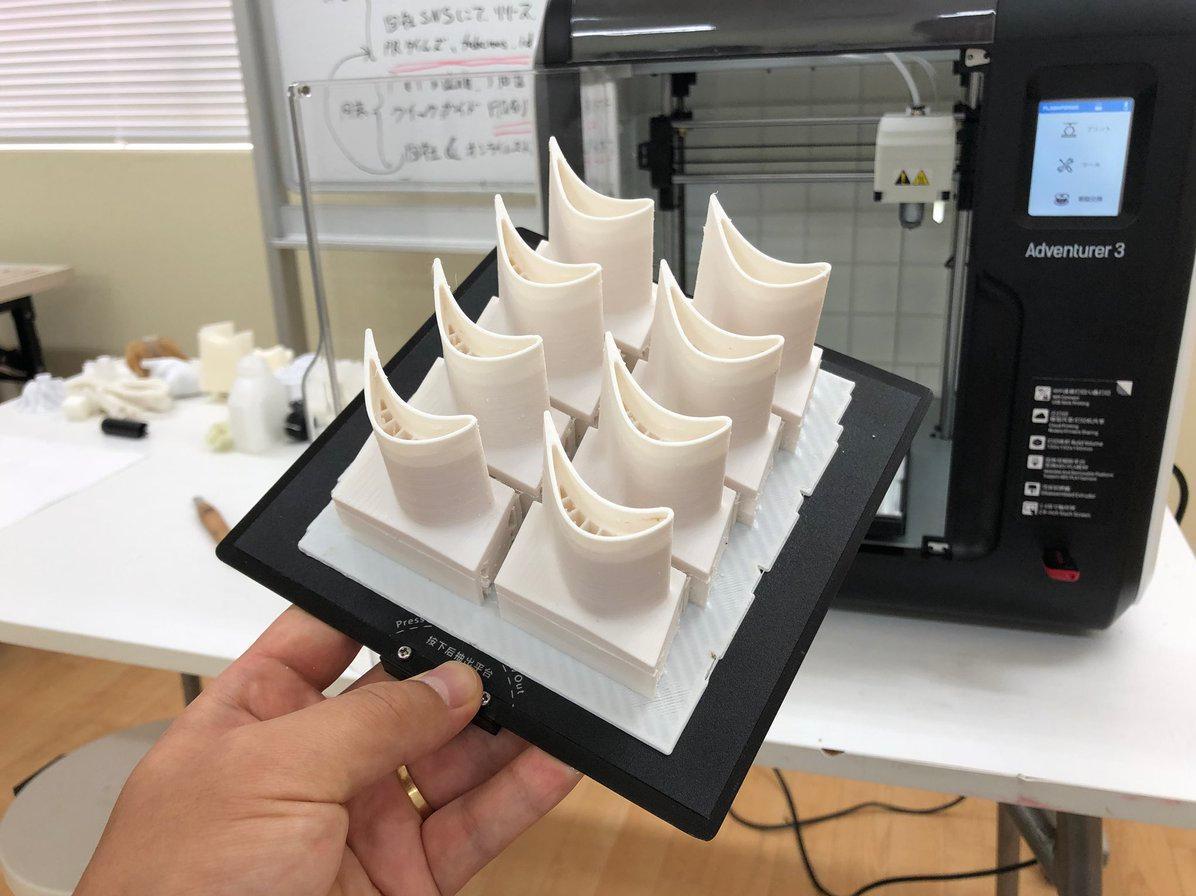

Распечатанные изделия в Студии дизайна Art-Up

Где можно научиться пользоваться 3D-принтером

Для тех, кто уже имеет специальность инженера, существуют программы повышения квалификации (Дополнительного образования) от Русской Академии Ремёсел, рассчитанные на 36 или 72 учебных часа.В учебном курсе в доступной лекционной форме раскрываются вопросы теоретических и практических основ конструирования, трехмерного моделирования, проектирования изделий из пластмасс. Предусмотрено выполнение рабочих и контрольных работ в рамках проектных заданий курса и финальный экзамен.

В результате освоения программы слушатель курсов получает свидетельство «Специалист по аддитивным технологиям». Код Профессии 15.02.09

Если вы делаете только первые шаги, можно найти учебные программы профессионального обучения объёмом 144 академических часа.

Важно понимать, что основные знания получаются на практических занятиях на реальном оборудовании. Например, получить актуальные навыки можно на современном оборудовании в Технопарке СКОЛКОВО на производственной базе ЦКП OOO Студия дизайна АРТ АП, которая является якорным партнером данной образовательной программы.

В результате обучения слушатель курса «Специалист по аддитивным технологиям» самостоятельно решает следующие профессиональные задачи:

— моделирование и проектирование деталей из пластмасс,

— основы эстетики при проектировании промышленных изделий,

— особенности и типы оборудования для 3D-печати,

— подготовка модели под 3D-печать,

— настройка и запуск 3D-принтера,

— особенности печати из различных материалов,

— постобработка результатов 3D-печати,

— сборка изделия.

Инвестиции в самого себя — это самые выгодные и благодарные инвестиции.

Никита Пелевин, Алексей Кутяев для Русской Академии Ремёсел

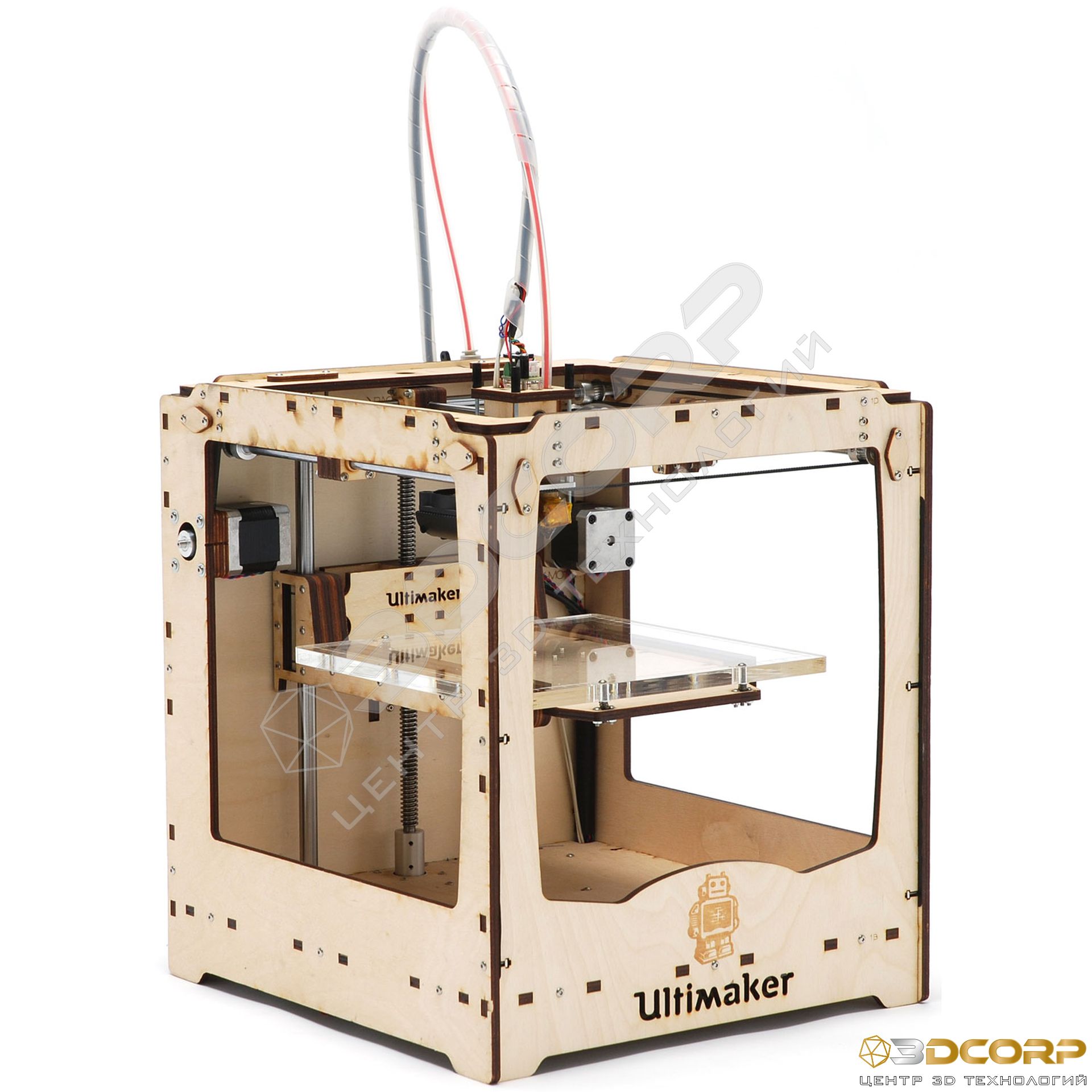

На обложке статьи Фотография ZMorph4D с Pixabay

3D-печать – легкость дерева, крепость бетона

Научные сотрудники гарвардского университета разработали новую версию 3D-печати. Этот новый вид позволяет получить невероятную крепость при сравнительно малых весовых характеристиках. В разработках делается акцент на эпоксидную смолу, которая и является основой для новых «чернил». Данный эксперимент с использованием эпоксидной смолы считается первым в мире. В случае оценки данных разработок, за нею будет будущее. Новый материал можно использовать в архитектуре, повышениb эффективности ветровых турбин, быстроты автомобилей, легкости самолетов.

В разработках делается акцент на эпоксидную смолу, которая и является основой для новых «чернил». Данный эксперимент с использованием эпоксидной смолы считается первым в мире. В случае оценки данных разработок, за нею будет будущее. Новый материал можно использовать в архитектуре, повышениb эффективности ветровых турбин, быстроты автомобилей, легкости самолетов.

Когда берутся элементы и материалы, все, которые известны человечеству, вне зависимости от их происхождения (природный, техногенный), и осуществляется наблюдение их относительных свойств, то можно определить некоторую закономерность. Все они имеют один и тот же показатель – плотность и прочность, которые постоянно взаимодействуют. Вспененные материалы не отличаются большим весом, в то время как другие весьма тяжелы. Это же касается и металлов, которые являются одним из самых крепких на планете Земля материалоv.

Как и многие правила имеют исключения, так и существуют уникальные соединения. Ярким примером является пробковое дерево. Его плотность весьма незначительна. Но его крепость имеет весьма высокие показатели. Это становится возможным благодаря специфической структуре. Его используют в различных отраслях, для создания легких, но крепких деталей и механизмов. Существенно увеличивается добыча таких материалов. Это сказывается на экосистеме. Более 95 % деревьев добывается в Эквадоре, что рано или поздно станет причиной полного исчезновения данного вида.

Ярким примером является пробковое дерево. Его плотность весьма незначительна. Но его крепость имеет весьма высокие показатели. Это становится возможным благодаря специфической структуре. Его используют в различных отраслях, для создания легких, но крепких деталей и механизмов. Существенно увеличивается добыча таких материалов. Это сказывается на экосистеме. Более 95 % деревьев добывается в Эквадоре, что рано или поздно станет причиной полного исчезновения данного вида.

Специалистами из Гарварда был разработан один из лучших композитных материалов в виде сот. Его крепость в разы превышает крепость пробкового дерева. Данный материал претендует на место самого легкого и крепкого материала, который сможет заменить пробковое дерево, оставляя шанс природе развиваться своим путем. Уже разработано немало первоначальных устройств, которые могут использовать данный вид материала.

Две трети из ста ведущих промышленных компаний уже используют 3D-печать

Многие любители 3D-печати могут отметить, что за последний год технологии в этой области значительно ушли вперед. Новые компании и технологические инновации появляются почти каждый день, и многие промышленные гиганты также экспериментируют с технологиями 3D-печати.

Новые компании и технологические инновации появляются почти каждый день, и многие промышленные гиганты также экспериментируют с технологиями 3D-печати.

Хотя это можно назвать лишь предположениями, исследования международного гиганта PricewaterhouseCoopers (PwC) подтверждают, что все действительно так. Новое исследование PwC показало, что две трети из ста ведущих промышленных компаний сегодня используют технологии 3D-печати или более простые технологии быстрого создания опытных образцов в том или ином виде.

Да, «две трети» звучит, пожалуй, даже более впечатляюще, чем самые оптимистичные прогнозы энтузиастов, но большинство компаний просто экспериментируют с возможностями 3D-печати. Они скорее пытаются понять, как можно использовать эти технологии для оптимизации производственных процессов, таким образом, о полномасштабном применении 3D-печати речь пока не идет.

Как мы видим, «всего лишь» 24,6 % компаний, попавших в выборку исследования PwC, используют эту технологию на этапе создания опытных образцов, в то время как доля промышленных компаний, использующих 3D-печать для прототипирования и производства, составляет еще более скромные 9,6 %. На рисунке ниже показано, что в 33.3% случаев технология 3D-печати не используется вообще.

На рисунке ниже показано, что в 33.3% случаев технология 3D-печати не используется вообще.

В отчете PwC отмечено, что по мере роста производительности и удобства работы с 3D-принтерами, а также при наличии возможности ведения одновременной печати несколькими материалами для производства активных компонентов и систем, эта технология найдет применение не только в сфере производства опытных образцов.

Эксперты PwC предсказывают технологии 3D-печати блестящее будущее, тем не менее, путь к нему будет тернист. Объем мирового рынка 3D-печати уже составляет 2,5 млрд долларов и к 2018 году может вырасти до 16,2 млрд долларов , при этом совокупные темпы годового роста могут составить впечатляющие 45,7 %.

Таблица 1: Примеры использования 3D-печати в различных отраслях промышленности

Отрасль |

Примеры использования 3D-печати в ближайшем будущем |

|

Автомобильная промышленность |

|

|

Аэрокосмическая промышленность |

|

|

Фармацевтическая промышленность / медицина |

|

|

Розничные продажи |

|

|

Спорт |

|

|

Обзор областей применения 3D-печати на производстве

В то время как эксперты PwC уверяют, что 3D-печать может скоро стать рентабельной технологией для производства высококачественной продукции в промышленных объемах, отмечается, что некоторые недостатки этой технологии еще нужно преодолеть, перед тем как она действительно станет реальностью. Из сообщения SwC:«Перед индустрией 3D-печати стоит несколько задач. Возможность быстрой подготовки опытных образцов продукции по-прежнему останется важным преимуществом, однако в одиночку этот фактор не способен переломить ситуацию таким образом, чтобы 3D-печать стала массовым явлением. Внимание производителей может привлечь возможность печати более функциональных или готовых образцов продукции в объемах, значительно превышающих объемы производства прототипов. […] Кроме того, 3D-печать должна дополнить возможности по выпуску компонентов, изготавливаемых вручную, а со временем стать доминирующим методом производства, что позволит создавать компоненты, изготовление которых иными способами невозможно».

Из сообщения SwC:«Перед индустрией 3D-печати стоит несколько задач. Возможность быстрой подготовки опытных образцов продукции по-прежнему останется важным преимуществом, однако в одиночку этот фактор не способен переломить ситуацию таким образом, чтобы 3D-печать стала массовым явлением. Внимание производителей может привлечь возможность печати более функциональных или готовых образцов продукции в объемах, значительно превышающих объемы производства прототипов. […] Кроме того, 3D-печать должна дополнить возможности по выпуску компонентов, изготавливаемых вручную, а со временем стать доминирующим методом производства, что позволит создавать компоненты, изготовление которых иными способами невозможно».

Эксперты PwC указывают на возможности усовершенствования, которые необходимо будет реализовать, для того чтобы 3D-печать стала действительно массовой технологией производства. Наиболее важными аспектами являются соотношение цена/качество продукции 3D-принтеров, а также увеличение скорости печати, гибкости работы и разнообразие используемых материалов.

Развивающийся рынок 3D-принтеров занимает особую нишу, в которой сочетаются большие возможности и относительно низкая цена.

Особое внимание в отчете уделяется вопросу необходимости создания 3D-принтеров «среднего класса», обладающих большинством качеств промышленных принтеров при доступной цене. К счастью, несколько подобных образцов уже существуют. Например, принтеры компаний FSL3D и Formlabs отличаются более высоким разрешением печати и обеспечивают выпуск деталей малого размера, используя технологию стереолитографии, при этом их цена составляет несколько тысяч долларов. Настольные принтеры компании MarkForged могут распечатывать предметы из углепластика всего за 5000 долларов. Принтер CubeJet компании 3D Systems стоит 5000 долларов, предоставляет возможность цветной печати, сочетая в себе качества профессионального оборудования и относительно низкую цену.

Развитие доступной 3D-печати может стать ключевым фактором для перехода 3D-печати в сферу массовых технологий. «Есть немалые основания ожидать, что темпы развития 3D-печати увеличатся в ближайшие несколько лет, несмотря на то, что степень и характер этих изменений будут существенно отличаться в зависимости от различных технологий и производителей».

«Есть немалые основания ожидать, что темпы развития 3D-печати увеличатся в ближайшие несколько лет, несмотря на то, что степень и характер этих изменений будут существенно отличаться в зависимости от различных технологий и производителей».

Однако многочисленные усовершенствования в других сферах 3D-печати также могут ускорить развитие технологии в целом. В первую очередь принтеры должны стать значительно быстрее и не требовать очистки экструзионной головки при работе. И такое развитие является не просто теоретической возможностью. Эндрю Богиер (Andrew Boggier), главный инженер компании FSL3D, считает, что «есть множество способов увеличить скорость печати, используя высококачественные компоненты, а также оптимизируя конструкцию и движение лазеров». К примеру, в принтере Form 1+ используются лазеры, мощность которых в четыре раза выше, что позволяет печатать на 50 % быстрее по сравнению с предыдущим поколением принтеров Form 1.

Наконец, чтобы сделать 3D-принтер обязательным инструментом производственного процесса, данная технология должна обеспечивать возможность печати как компонентов устройств, так и готовой продукции.

Во-первых, для этого принтер должен работать с несколькими материалами одновременно: «Большинство принтеров работают только с каким-то одним материалом: пластмассой, металлом, керамикой, деревом или органическими материалами. Чтобы создавать более полезную продукцию и расширить рынок, 3D-принтеры должны обрабатывать несколько типов материалов за один цикл печати».

В свою очередь это приведет к необходимости решения задачи по установке в изделия таких компонентов, как датчики, электроника и устройства питания, таким образом все изделие будет изготавливаться за один цикл печати. К счастью, «в настоящий момент специалисты по исследованию и разработке прилагают немалые усилия в различных сферах, включая материалы, способы печати и сочетание инновационных и традиционных методов производства».

Этого также можно добиться за счет разработки чернил для 3D-принтера, на основании которых можно создавать все электронные компоненты. В качестве примера в отчете указывается исследование Дженнифер А. Льюис (Jennifer A. Lewis) (отделение инженерных и прикладных наук факультета искусств и наук Гарвардского университета) о блоках литий-ионных аккумуляторов, которые можно печатать с помощью специальных чернил.

В качестве примера в отчете указывается исследование Дженнифер А. Льюис (Jennifer A. Lewis) (отделение инженерных и прикладных наук факультета искусств и наук Гарвардского университета) о блоках литий-ионных аккумуляторов, которые можно печатать с помощью специальных чернил.

Интересный отчет PwC предсказывает технологиям 3D-печати блестящее будущее. Если преодолеть все указанные препятствия – бесспорно. Множество инноваций и революционных областей применения в повседневной жизни не могут не убедить в том, что это будущее стремительно приближается.

Опубликовано: 3D Printing Technology

Новое 3D-печатное дерево — это ВСЕ дерево

Оставить комментарий

Дерево! Это природный композитный материал!

Композиты из углеродного волокна состоят из длинных углеродных волокон, выровненных вдоль направления напряжения, связанных полимерной (эпоксидной) матрицей.

Древесина состоит из длинных волокон целлюлозы, выровненных в направлении напряжения, но связанных в матрице из натурального полимера (лигнина).

Отличная аналогия.

Хотя большинство современных древесных волокон, как правило, не полностью натуральные, поскольку они содержат небольшое количество древесного волокна и много искусственных полимеров, таких как PLA.

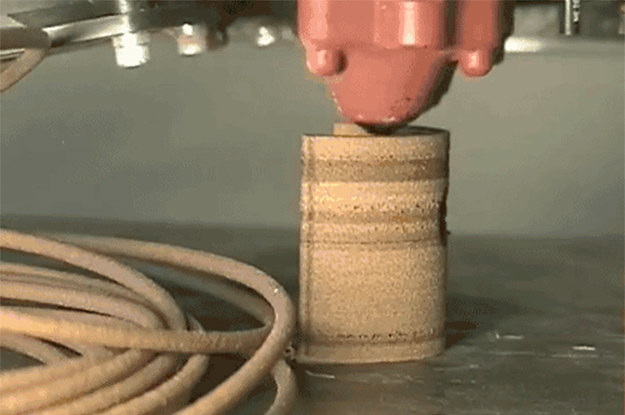

Desktop Metal выпустила новый материал через свою дочернюю компанию Forust, который полностью отказывается от промышленного термопластика и вместо этого использует то, что задумано природой — лигнин!

Компания обнаружила, что лигнин сам по себе идеально подходит для 3D-печати с помощью их системы струйного принтера со связующим, и поэтому добавила к лигнину опилки, чтобы получить исходное сырье, состоящее на 100% из древесины.

(Изображение предоставлено Forust)Рекомбинированный материал называется Forustwood и создается путем распыления связующего лигнина на слой порошка, где он отверждается, образуя слои, и в конечном итоге создает трехмерную деталь.

Материал Forust имеет низкий углеродный след, поскольку он производится из побочных продуктов промышленности (опилки и лигнин), что означает, что это устойчивый способ производства сложных деревянных конструкций.

Как и древесина, он легко поддается шлифованию и механической обработке, в отличие от дерева механически изотропен. Возьми, природа!

Конечно, если вы скучаете по временам использования анизотропных древесных материалов, вы всегда можете притвориться, что древесина анизотропная, добавив цифровой рисунок зерна, который, как вы можете видеть на изображении выше, выглядит довольно убедительно с визуальной точки зрения.

Мы предполагаем, что этот пример подвергся некоторой постобработке для достижения такого результата. Тем не менее, выглядит здорово…

Вот еще одно изображение стула, напечатанного из более светлого дерева, на котором все еще видна цифровая зернистость.

(Изображение предоставлено: Forust)Древесина может быть напечатана беззернистым или зернистым узором, и на данный момент существует множество типов древесины, включая тик, дуб, орех и что-то, что называется «натуральным».

Деревянные детали могут быть напечатаны в различных размерах (до 180 x 90 x 30 см в соответствии с сайтом Desktop Metal), и процесс может быть увеличен с точки зрения производительности с помощью более крупных систем. Их RAM336 может штамповать древесину со скоростью до 106 литров в час.

Их RAM336 может штамповать древесину со скоростью до 106 литров в час.

Это делает Форуствуд полезным для широкого круга задач, от небольших украшений до крупных архитектурных деталей.

«Применения деревянных деталей Forust действительно безграничны, — сказал Рик Фулоп, генеральный директор Desktop Metal.

«Сегодня полимеры и пластмассы используются во многих областях, где теперь вы можете экономически эффективно заменить детали из древесины, изготовленные экологически безопасным способом — роскошные высококачественные компоненты в интерьерах, бытовой электронике, инструментах, авиации, лодках, товарах для дома и, в конечном итоге, в напольных покрытиях. и наружных кровельных работ.

Помимо Desktop Metal / Forust, уже было проведено достаточное количество академических исследований по использованию лигнина в качестве добавки к сырьевому материалу AM, поэтому мы, вероятно, можем ожидать в будущем более устойчивую печатную древесину, охватывающую широкий спектр процессов печати, включая потенциально SLA и FDM также.

На данный момент материал Forust, похоже, является первым материалом, полностью состоящим из лигнина и дерева, который появился на главной сцене.

Desktop Metal меняет представление о деревообработке благодаря новой технологии 3D-печати по дереву

Промышленный 3D-принтер OEM Desktop Metal запустила свою дочернюю компанию Forust, бренд, специализирующийся на 3D-печати функциональных деревянных деталей конечного использования с помощью струйной заливки связующего.

Процесс Forust основан на измельчении побочных продуктов деревообрабатывающей и бумажной промышленности (опилки и лигнин). Смешивая эти побочные продукты со специальным композитом из биоэпоксидной смолы, компания может создавать устойчивые материалы для 3D-печати, совместимые с технологией струйного связывания Desktop Metal.

С запуском Desktop Metal теперь предлагает архитекторам, дизайнерам и производителям новый путь к производству деревянных деталей на заказ, будь то домашний декор или роскошные архитектурные приложения. Хотя поначалу это может показаться первоапрельской шуткой, покупатели уже могут посетить страницу магазина Forust, чтобы заказать один из готовых товаров для дома, напечатанных на 3D-принтере. Первая партия продукции предлагается в рамках эксклюзивной коллекции швейцарского промышленного дизайнера Ива Бехара.

Хотя поначалу это может показаться первоапрельской шуткой, покупатели уже могут посетить страницу магазина Forust, чтобы заказать один из готовых товаров для дома, напечатанных на 3D-принтере. Первая партия продукции предлагается в рамках эксклюзивной коллекции швейцарского промышленного дизайнера Ива Бехара.

Уильям Макдонаф, известный архитектор и лидер в области устойчивого развития, заявил: «Технология Forust позволяет нам взять то, что раньше было древесными отходами, и повторно материализовать это в изысканно красивые и полезные вещи.Мы чтим целлюлозу и лигнин деревьев, превращая их в активы для нынешнего и будущих поколений. Позволив миллионам деревьев остаться в своих лесах, Forust запускает высокоразвитую технологию для круговой техносферы».

Некоторые изделия из дерева в коллекции Vine от Yves Béhar. Фото через Форус.Прорыв в искусстве деревообработки

Компания Forust была создана с целью переработки древесных отходов в пригодные для использования конечные продукты. Используя опилки и лигнин в качестве сырья для 3D-печати, компания может массово производить изотропные высокопрочные деревянные детали на платформе Desktop Metal Shop System. В процессе печати слои специально обработанного сырья распределяются по рабочей камере, после чего материал выборочно сплавляется с использованием нетоксичного биоразлагаемого связующего.

Используя опилки и лигнин в качестве сырья для 3D-печати, компания может массово производить изотропные высокопрочные деревянные детали на платформе Desktop Metal Shop System. В процессе печати слои специально обработанного сырья распределяются по рабочей камере, после чего материал выборочно сплавляется с использованием нетоксичного биоразлагаемого связующего.

Технология позволяет даже создавать интегрированные структуры волокон, что означает, что готовые изделия неотличимы от обычных изделий из дерева.Детали, напечатанные на 3D-принтере Forust, при запуске поддерживают широкий спектр текстур древесины, включая палисандр, ясень, зебрано, черное дерево и красное дерево. Детали также поддерживают различные морилки для дерева, такие как натуральный, дуб, ясень и орех.

Эндрю Джеффри, генеральный директор Forust, добавляет: «Forust предлагает почти неограниченную гибкость проектирования. От экзотических зернистых структур до древесины без зернистости, мы можем воспроизводить в цифровом виде текстуру дерева и множество типов зернистости. А поскольку они изготовлены из смеси дерева и биосмолы, эти детали демонстрируют функциональность и жесткость на уровне обычной древесины.

А поскольку они изготовлены из смеси дерева и биосмолы, эти детали демонстрируют функциональность и жесткость на уровне обычной древесины.

Свидетельство экономики замкнутого цикла

Forust разработан как комплексный сервис, а это означает, что дизайнеры и производители могут отправлять свои собственные геометрические формы деталей для 3D-печати. Это может быть один прототип или долгосрочный крупносерийный проект — Shop System позволяет все это. После завершения сборки клиенты также могут выбрать переработку своих деталей и повторное использование материала для следующего проекта.

«Мы хотим, чтобы дизайнеры могли легко исследовать сложные новые геометрические формы для широкого спектра продуктов и приложений, используя старый материал», — объясняет Джеффри. «В конце срока службы деревянного изделия у клиентов будет два варианта: утилизировать его, и оно со временем будет разлагаться биологическим путем, как и любое деревянное изделие, или измельчить его и перепрофилировать материал на будущие детали с помощью Forust. Наше видение — настоящий циклический производственный процесс».

Наше видение — настоящий циклический производственный процесс».

Несмотря на то, что Desktop Metal, возможно, первым начал коммерциализировать технологию в больших масштабах, 3D-печать по дереву, безусловно, появилась в академической сфере и раньше. Ранее в этом году ученые из Массачусетского технологического института (MIT) разработали специальные клетки древесины, выращенные в лаборатории, которые могут стать основой нового, более устойчивого биоматериала для 3D-печати. Хотя исследование все еще находится в зачаточном состоянии, команда считает, что в конечном итоге его можно будет использовать как средство 3D-печати экологически чистой мебели.

В другом месте, во Фрайбургском университете (UCF), исследователи ранее разработали собственный экологически чистый материал для 3D-печати на основе дерева. В частности, команда объединила лигнин с целлюлозными шариками, чтобы создать новый биосинтетический полимер.

Подпишитесь на информационный бюллетень 3D Printing Industry , чтобы быть в курсе последних новостей в области аддитивного производства. Вы также можете оставаться на связи, подписавшись на нас в Twitter и поставив лайк на Facebook.

Ищете работу в аддитивном производстве? Посетите 3D Printing Jobs , чтобы узнать о вакансиях в отрасли.

На изображении показаны изделия из дерева, напечатанные на 3D-принтере компанией Forust. Фото через Форус.

Может ли 3D-печать стать будущим деревообрабатывающей промышленности? « Fabbaloo

Декоративные архитектурные акцентные панели [Источник: Forust]Чарльз Р. Гулдинг и Джозеф Кастин рассуждают о том, как достижения в области 3D-печати древесными материалами могут повлиять на общее будущее лесного хозяйства.

Революция в области 3D-печати продолжается, поэтому продолжают развиваться и материалы, с которыми могут работать 3D-принтеры. Desktop Metal входит в число производителей машин для 3D-печати, которые продолжают раздвигать границы возможного с помощью 3D-печати. Недавно Desktop Metal стала партнером Forust, новой компании, занимающейся устойчивой 3D-печатью. Forust использует технологию струйной печати Desktop Metal для печати по дереву на модифицированной машине RAM 336 Desktop. Ранее предпринимались попытки 3D-печати деревом, однако в действительности детали лишь на 30-40% состояли из древесных волокон.В этих результатах также отсутствовала традиционная текстура и ощущение деревянных деталей. Используя технологию Desktop Metal, Forust может производить детали, которые имеют внешний вид и ощущение традиционных деревянных деталей.

Desktop Metal входит в число производителей машин для 3D-печати, которые продолжают раздвигать границы возможного с помощью 3D-печати. Недавно Desktop Metal стала партнером Forust, новой компании, занимающейся устойчивой 3D-печатью. Forust использует технологию струйной печати Desktop Metal для печати по дереву на модифицированной машине RAM 336 Desktop. Ранее предпринимались попытки 3D-печати деревом, однако в действительности детали лишь на 30-40% состояли из древесных волокон.В этих результатах также отсутствовала традиционная текстура и ощущение деревянных деталей. Используя технологию Desktop Metal, Forust может производить детали, которые имеют внешний вид и ощущение традиционных деревянных деталей.

На первый взгляд может показаться, что идея использования технологий 3D-печати с использованием древесных волокон противоречит глобальным инициативам зеленого будущего. Однако это не могло быть дальше от истины. В статье 2015 года глобальное исследование лесов показало, что на планете насчитывается около 3 триллионов деревьев, из которых ежегодно вырубается примерно 15 миллиардов, при этом количество деревьев уменьшилось примерно на 46% с момента зарождения человеческой цивилизации.

Компания Forust использовала аддитивное производство с собственным запатентованным решением на основе древесины, в котором используются отходы производства изделий из дерева и бумаги. В частности, в запатентованной рецептуре используются первичные отходы древесины и бумаги, а именно лигнин и целлюлозная пыль (опилки). Эта технология работает путем нанесения связующих веществ на слой порошка (в данном случае опилок и лигнина) материала повторяющимся образом до тех пор, пока деталь не будет завершена. Используя эту технологию, Forust может воспроизводить структуру волокон любого количества экзотических пород дерева, а также производить изделия из древесины без волокон.

Разработка процессов 3D-печати, в которых используются отходы любой отрасли, особенно деревообрабатывающей, может оказаться чрезвычайно важной для перехода к циркулярным процессам. Круговой процесс направлен на устранение отходов различных отраслей промышленности за счет устранения отходов за счет постоянного использования ресурсов путем повторного использования, совместного использования, повторного производства и переработки, и это лишь некоторые из них. Несколько компаний в различных отраслях нацеливаются на экономику замкнутого цикла, чтобы избавиться от отходов своей производственной деятельности.

Несколько компаний в различных отраслях нацеливаются на экономику замкнутого цикла, чтобы избавиться от отходов своей производственной деятельности.

Экономика замкнутого цикла может оказаться чрезвычайно плодотворной, особенно для деревообрабатывающей промышленности после пандемии COVID-19 и продолжающихся торговых войн. В течение 2020 года лесной сектор понес убытки, которые оцениваются в 1,1 миллиарда долларов, большая часть которых приходится на землевладельцев, лесозаготовительные компании и лесопилки. Обычно деревообрабатывающая промышленность работает в США, продавая необработанную древесину в Китай, где изготавливаются мебель и другие деревянные детали для продажи в мировой экономике, большая часть которых в конечном итоге возвращается в Соединенные Штаты.Эта торговля между США и Китаем в последние годы затруднена, что поднимает вопрос, почему США не производят собственную мебель и напольные покрытия. Ответ на этот вопрос несколько сложен, поскольку он представляет собой сочетание как заработной платы, так и растущего нежелания американских рабочих возвращаться на работу после COVID-19.

Компании, инвестирующие и проводящие исследования в целях расширения своих возможностей 3D-печати или развития индустрии 3D-печати, могут претендовать на получение налогового кредита на исследования и разработки.

Налоговый кредит на исследования и разработки

Независимо от того, используется ли она для создания и тестирования прототипов или для окончательного производства, 3D-печать является отличным показателем того, что деятельность, имеющая право на получение кредита на исследования и разработки, имеет место. Компании, внедряющие эту технологию, в любой момент должны рассмотреть возможность использования налоговых кредитов на НИОКР.

Введенный в действие в 1981 году, теперь постоянный Федеральный налоговый кредит на исследования и разработки (НИОКР) позволяет кредит, который обычно составляет от 4% до 7% приемлемых расходов на новые и улучшенные продукты и процессы.Квалифицированные исследования должны соответствовать следующим четырем критериям:

- Должны носить технологический характер

- Должны быть частью бизнеса налогоплательщика продукт или процесс

- Должен устранить неопределенность посредством процесса экспериментирования, в котором рассматривается одна или несколько альтернатив

Приемлемые затраты включают заработную плату сотрудников в США, стоимость расходных материалов, использованных в процессе НИОКР, стоимость предпроизводственных испытаний, расходы на исследования по контракту в США, и определенные расходы, связанные с разработкой патента.

18 декабря 2015 г. президент Обама подписал закон PATH, в соответствии с которым налоговая льгота на НИОКР стала постоянной. Начиная с 2016 года, кредит на НИОКР может использоваться для компенсации альтернативного минимального налога для компаний с доходом ниже 50 миллионов долларов, а начинающие предприятия могут получать до 250 000 долларов в год в виде денежных льгот по налогу на заработную плату.

Заключение

Дальнейшее развитие Forust в этой области может вывести компанию на лидирующие позиции и вывести мебельную и деревообрабатывающую промышленность в 21 ст век.

Как напечатать дерево на 3D-принтере

Мелани Гриффин — писатель-фрилансер из Колумбии, Южная Каролина. Она пишет о 3D-печати, уходе за домашними животными, поп-культуре и новостях, затрагивающих ее район. Она читает и пишет художественную литературу, чтобы оставаться в здравом уме, и чешет живот своей собаки, чтобы оставаться счастливой.

Последние сообщения Мелани Гриффин (посмотреть все) Нет лучшего примера инноваций в 3D-печати, чем использование дерева. На первый взгляд, это кажется несовместимым с основным процессом — вместо того, чтобы плавиться в пластичный материал при нагревании, он распадается на прямой ожог, и ему не хватает однородной структуры, которая делает другие трехмерные материалы, такие как пластики, стабильными по своей структурной прочности.

На первый взгляд, это кажется несовместимым с основным процессом — вместо того, чтобы плавиться в пластичный материал при нагревании, он распадается на прямой ожог, и ему не хватает однородной структуры, которая делает другие трехмерные материалы, такие как пластики, стабильными по своей структурной прочности.

Но энтузиасты 3D-печати видят в древесине новый потенциал как в природном, уникальном материале, особенно в связи с тем, что отрасль ищет новые способы стать экологически чистым.

В этой статье мы сначала объясним, почему вам стоит подумать о 3D-печати с использованием дерева. Это не только для нового опыта (хотя это, безусловно, забавная причина!). 3D-печать с использованием дерева может обеспечить уникальные визуальные эффекты и структуру ваших проектов, а использование материалов на натуральной основе также может помочь вам сократить отходы 3D-печати.

Затем мы расскажем вам о двух разных породах дерева, используемых в 3D-печати. Один из них — это более традиционная техника смешивания, которую 3D-печать использует с другими типами негибких материалов, таких как камень и металлы, а другой — это более новая разработка, которая способна превращать древесину в нити.

Мы также дадим вам советы и рекомендации по 3D-печати из дерева. Оба типа древесных материалов требуют особых условий, настроек и оборудования, чтобы работать наилучшим образом.Мы расскажем вам об особенностях процесса 3D-печати деревом и предупредим, на что следует обратить внимание, если что-то пойдет не так.

Наконец, мы закончим статью ответами на часто задаваемые вопросы о 3D-печати деревом. Это будет включать в себя, где найти материалы и инструменты, о которых мы поговорим в остальной части статьи. Хотя дерево является относительно новым материалом для работы, уже существует множество машин, инструментов и нитей, которые помогут вам быстро стать экспертом.

Почему вы должны 3D-печать с деревом

Древесина — отличный материал для ваших проектов 3D-печати. Он создает вид ремесел старой школы без необходимости осваивать совершенно новый навык и добавляет естественности как к вашим предметам, так и к отходам, возникающим при их изготовлении. Вот наши любимые причины для 3D-печати деревом.

Вот наши любимые причины для 3D-печати деревом.

Разнообразие

Если вы можете назвать дерево, скорее всего, есть способ напечатать его на 3D-принтере. Поскольку большинство деревянных нитей для 3D-печати смешиваются с PLA, их консистенция остается неизменной.

Это позволяет производителям филамента легко добавлять куски любой древесины, которую они хотят, без необходимости проходить разные процессы для каждого, поэтому существует широкий спектр материалов для 3D-печати на основе дерева. Все, от декоративного черного дерева и оливы до более утилитарных березы, кедра и сосны, экзотического бамбука и кокосового дерева, доступно в той или иной форме для 3D-печати.

Индивидуальная отделка

Помимо разнообразия самих нитей, 3D-печать деревом также позволяет выполнять такие же индивидуальные настройки, как и настоящие изделия из дерева и резьба.

Ваш напечатанный на 3D-принтере объект сохраняет характеристики гибкости дерева, поэтому, в отличие от изделий из цельного пластика, его можно отшлифовать и покрасить в любые цвета, которые вы хотите, или добавить герметик, чтобы сохранить его естественную отделку, или оставить как есть для деревенского прикосновения. . Выбор так же бесконечен, как ваше воображение, и вы всегда можете внести изменения после обработки, которые, например, не позволяют поверхности PLA и ABS.

. Выбор так же бесконечен, как ваше воображение, и вы всегда можете внести изменения после обработки, которые, например, не позволяют поверхности PLA и ABS.

Легко работать с

Как и все специальные нити, древесина требует некоторых настроек вашего оборудования для 3D-печати (о чем мы подробно расскажем вам ниже).Но, в отличие от многих других, требования к дереву можно легко удовлетворить с помощью подручного оборудования, и для этого не требуется множество специализированных дополнений.

Гибкая природа дерева в сочетании с гораздо более распространенными нитями, такими как PLA, также обеспечивает плавность печати. Кроме того, отделка древесной нитью отлично скрывает выступы слоев, которые так отчетливо выделяются на других материалах, поэтому легко экспериментировать с наилучшей толщиной слоя без каких-либо явных следов на готовых объектах. (И их всегда можно отшлифовать для получения еще более гладкой поверхности.)

Биологически чистый

Поскольку нити для 3D-печати из дерева хотя бы частично состоят из природного материала, многие из них подлежат вторичной переработке или биоразложению. Это отличный способ сделать вашу 3D-печать более экологичной и избежать добавления к растущей куче неперерабатываемых пластиковых отходов, которые ежегодно поступают из отрасли.

Это отличный способ сделать вашу 3D-печать более экологичной и избежать добавления к растущей куче неперерабатываемых пластиковых отходов, которые ежегодно поступают из отрасли.

Некоторые марки деревянных нитей для 3D-печати даже наматывают на картонные катушки вместо обычной пластиковой упаковки, что означает, что все, что вы получаете от них, подлежит вторичной переработке.

Обязательно прочитайте инструкции к каждому типу деревянной нити, которую вы получаете; некоторые из них вы можете перерабатывать без какой-либо обработки, но некоторые требуют замачивания в воде или других первичных шагов, прежде чем их можно будет разбить, поэтому убедитесь, что вы знаете, что требуется для вашей конкретной деревянной нити, прежде чем утилизировать ее.

Долговечность готового продукта

Сам PLA может прослужить до пятнадцати лет в качестве объекта, напечатанного на 3D-принтере; когда к нему примешано древесное волокно, это может продлиться до нескольких десятилетий. Этому еще больше способствует герметик и другая последующая обработка, типичная для завершения деревянных объектов.

Этому еще больше способствует герметик и другая последующая обработка, типичная для завершения деревянных объектов.

Типы нитей для 3D-печати древесины

3D-печать деревом прошла долгий путь с момента своего появления примерно в 2012 году. Первые древесные нити были изготовлены путем смешивания кусочков опилок со стандартной пластиковой нитью PLA.

Тем не менее, они производили некачественную отделку, которая больше походила на картон, чем на настоящую текстуру дерева. С тех пор производителям филамента удалось придать отпечаткам качества настоящего дерева, смешивая волокна из кусков самого дерева, а не его побочных продуктов.

Существует два способа превращения древесных частиц в волокна: один существует со времен опилок и использует один и тот же процесс, а другой только развивается как уникальный процесс.

Смешивание древесных частиц с PLA

Это оригинальный процесс, положивший начало экспериментам 3D-принтеров с древесными нитями. Его цель в основном состоит в том, чтобы воссоздать внешний вид и ощущение (а иногда и запах!) дерева, сохраняя при этом свойства плавления и формования 3D-печати, чтобы процесс печати не был радикально изменен и мог быть включен без необходимости дополнительного обучения или оборудования.

Его цель в основном состоит в том, чтобы воссоздать внешний вид и ощущение (а иногда и запах!) дерева, сохраняя при этом свойства плавления и формования 3D-печати, чтобы процесс печати не был радикально изменен и мог быть включен без необходимости дополнительного обучения или оборудования.

Это означает, что древесина разбивается на достаточно мелкие кусочки, чтобы смешаться с нитями полимолочной кислоты или PLA — одной из самых распространенных 3D нитей.

На самом деле, древесные нити, произведенные таким образом, на самом деле только примерно на 30% состоят из кусков настоящей древесины и примерно на 70% из PLA. (Интересно, что это не влияет на возможность вторичной переработки этих древесных волокон, поскольку PLA также пригоден для вторичной переработки после такой обработки.)

Обмотка древесных частиц натуральными связующими

В 2021 году несколько компаний объявили о новом способе производства трехмерных древесных нитей, полностью исключающем PLA. Они используют лигнин, естественное связующее вещество дерева, и древесные отходы для печати без пластика, которая может быть полностью гладкой или напечатанной с линиями зерна для полностью естественного вида.

Они используют лигнин, естественное связующее вещество дерева, и древесные отходы для печати без пластика, которая может быть полностью гладкой или напечатанной с линиями зерна для полностью естественного вида.

В настоящее время этот процесс тестируется несколькими мебельными компаниями в качестве способа сохранения лесонасаждений. Но следите за появлением на рынке древесных и лигниновых нитей, которые можно будет использовать для 3D-печати в домашних условиях в ближайшие несколько лет.

Как печатать деревом на 3D-принтере

Как мы уже упоминали, большое преимущество 3D-печати деревом заключается в том, что это необычный материал, не требующий специального оборудования.Вот как настроить существующую машину, чтобы наилучшим образом использовать древесную нить для ваших 3D-проектов.

Уменьшите температуру печати

Даже если вы работаете со смесью, состоящей в основном из PLA, вам нужно помнить, что древесина имеет низкую температуру горения. Это может быть интересно для изменения естественного цвета вашего отпечатка, когда более высокие температуры создают более темный рисунок дерева.

Это может быть интересно для изменения естественного цвета вашего отпечатка, когда более высокие температуры создают более темный рисунок дерева.

Но если вы новичок в 3D-печати деревом, лучше всего придерживаться рекомендаций, указанных на вашей нити.Использование любого дерева для 3D-печати означает, что вам нужно использовать более низкую температуру принтера, чем для недревесных материалов, чтобы ваш отпечаток не загорелся. Обычно она колеблется от 170 до 220 градусов Цельсия, в зависимости от того, сколько PLA содержит ваша нить.

Держите сопло экструдера чистым

Это еще одна необходимость для пожарной безопасности при 3D-печати деревом. Также хорошей практикой является обеспечение плавного течения нити для целостности вашего дизайна. Поскольку древесина может быть немного более крупной для работы, чем чистый пластик, мы рекомендуем использовать сопло экструдера шире, чем стандартное 0.4 миллиметра.

Их можно найти отдельно от новой полной машины, так что это дешевый апгрейд. Кроме того, более широкое сопло легче очистить от предыдущего мусора, чтобы ваша древесина продолжала двигаться.

Кроме того, более широкое сопло легче очистить от предыдущего мусора, чтобы ваша древесина продолжала двигаться.

Увеличение скорости печати

Если кажется, что чистота сопла экструдера не спасает ваши деревянные оттиски, используйте более высокую скорость печати. Древесная нить сохнет быстрее, чем другие материалы, поэтому ее более быстрое перемещение внутри принтера сохраняет ее в жидком состоянии, наиболее подходящем для экструзии.

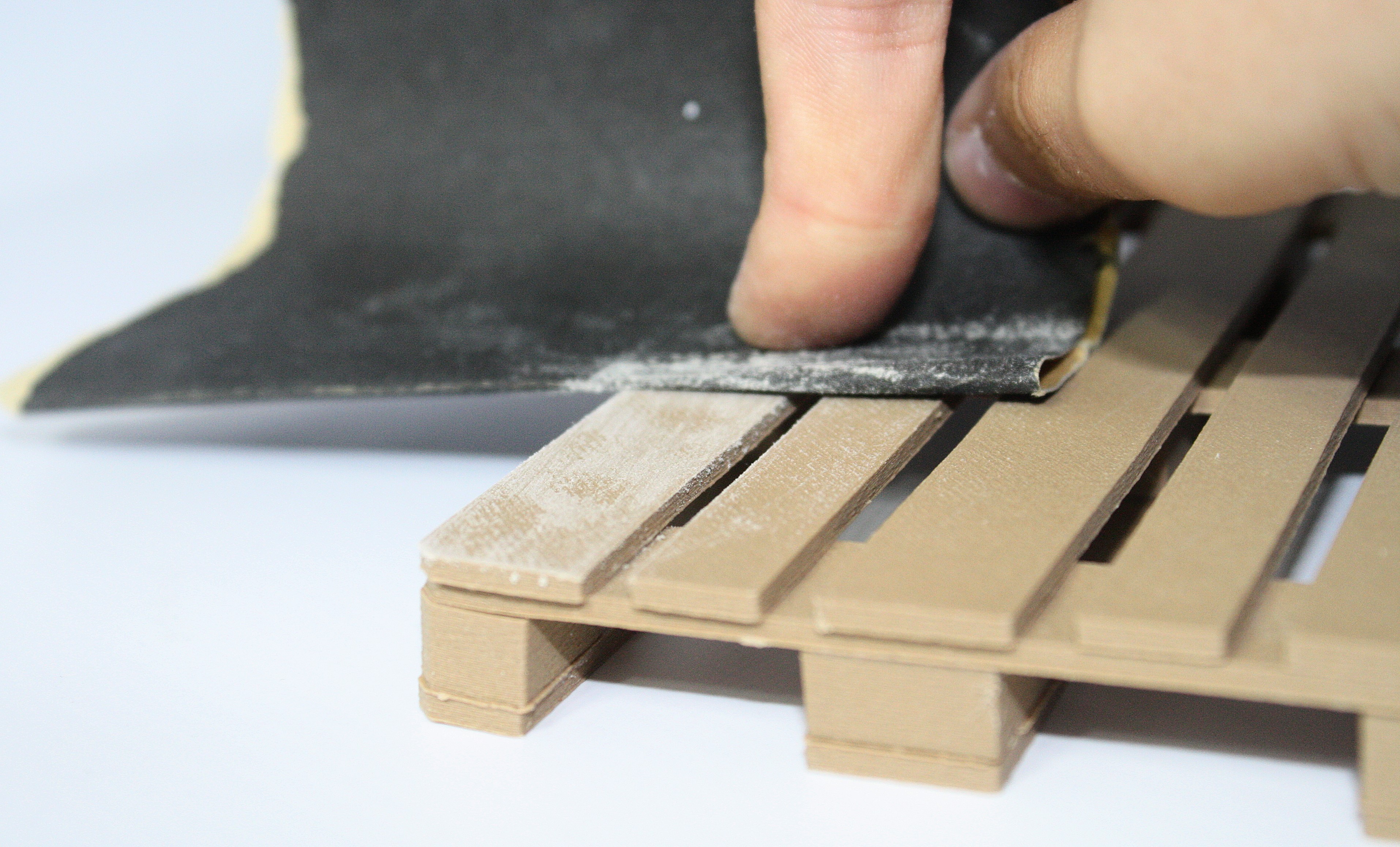

Используйте клейкую платформу для печати

Стабильный фундамент жизненно важен для 3D-печати с использованием дерева. Состав нити создает кусочки, которые часто скользят, что фатально для процесса наложения слоев друг на друга.

Вы можете купить простыни с подогревом, которые обеспечивают липкую поверхность для печати, или вы можете просто использовать малярную ленту или клей-карандаш, чтобы имитировать эти продукты. Любой метод будет иметь большое значение для сохранения устойчивости вашего деревянного отпечатка по мере его создания.

Держите мелкозернистую наждачную бумагу под рукой

3D-печать деревом отлично подходит для проекта, который должен выглядеть целостным и непрерывным.Это не всегда связано с эффектом наслоения, присущим процессу 3D-печати, но хорошая новость заключается в том, что вы можете легко скрыть некоторые мелкие оплошности, используя древесную нить.

Мелкозернистая наждачная бумагапоможет вам сбрить дефекты на поверхности готового объекта, сгладить любые следы наслоения, которые вы хотите скрыть, и даже сделать немного больше лепки, если область не выйдет точно так, как вы этого хотите. Как и в случае с любым деревянным проектом, убедитесь, что вы используете более грубую наждачную бумагу только в том случае, если более мелкая наждачная бумага не работает в первую очередь.

Устранение неполадок при 3D-печати с использованием дерева

Есть несколько вещей, на которые следует обратить внимание при использовании древесной нити для 3D-печати. Большинство из них можно легко решить с помощью незначительных изменений в вашем процессе.

Большинство из них можно легко решить с помощью незначительных изменений в вашем процессе.

Хрупкая нить

Хотя древесина сама по себе является прочным строительным материалом, ее смешивание с PLA имеет неприятный побочный эффект, заключающийся в том, что вся нить приобретает хрупкие свойства большей части пластика.

Это означает, что древесная нить не должна использоваться в конструкциях, требующих удерживания тяжелых слоев нижними.Если вы будете следовать рекомендациям о том, как спроектировать и избежать обвалов для PLA, ваши объекты из древесных волокон также останутся нетронутыми.

Воспламеняемость

Стоит повторить, что древесная нить может загореться, если ее слишком нагреть. Пожарная безопасность, конечно, необходима, независимо от того, как вы печатаете 3D, но использование дерева в этих условиях требует особенно пристального внимания к вашему материалу, чтобы убедиться, что он не представляет опасности для вас или вашей работы.

Хранение тоже важно; убедитесь, что ваша древесная нить хранится в герметичных контейнерах в прохладном темном месте, чтобы избежать повреждения солнечным светом или влагой.

Струнистая печать

Кусочки древесного волокна, смешанные с PLA, естественно длинные и тягучие. Это может создать области печати с нитями материала, свисающими в то, что должно быть пустыми областями вашего дизайна.