Ознакомительный урок Столярной Школы для начинающих – Ярмарка Мастеров

Дорогие креативные начинающие столяры (девушки и мужчины)!

Мой январский курс столярного дела «Креативная столярка для начинающих за 4 дня» закончен. (фото-видео отчет уже готов) А значит впереди очередной бесплатный (почему то система не хочет убирать 100р из стоимости 🙂 )открытый урок Столярной Школы на котором мы и поработаем и пообщаемся.

Поучимся работать на следующих электроинструментах:

- Торцевая пила (торцовка) — девушки особенно ее обажают!

- Электролобзик — мое любимое изобретение

- Шуруповерт — ускоритель сборки и монтажа любых изделий

- Дрель — просто дрель….

- Шлифмашинка — чудо прибор шлифования. Самый безопасный из электроинструментов

Общаться будем на темы:

- Как правильно и безопасно пользоваться электроинструментом

- Техника безопасности при работе с электроинструментом

- Секрет уникальности изделий из дерева

- Расскажу о будущем февральском столярном курсе -интенсиве Креативной столярки для начинающих за 4 дня, который стартует 14 февраля в день всех Влюбленных 🙂

С собой иметь удобную одежду, но что бы ничего не болталось. Волосы убраны. Можно что — нибудь к чаю. Например, отличное настроение! 🙂

Обязательно! Предворительная запись!

Открытый урок проходит на территории железнодорожного колледжа с пропускной системой. Я должен заранее записать ваше ФИО в пропускной лист(до 10.00 пятницы). Заранее свяжитесь со мной При себе имейте,пожалуйста, удостоверение личности.

Буду рад ответить на все вопросу!

Обзор столярного класса где будет проходить открытый урок и следующий курс можно посмотреть на видео

И несколько фотографий из столярного класса:

www.livemaster.ru

Мир самоделок — Советы начинающиму столяру

Сегодня мы поговорим о том, как работать с деревом. Разумеется, охватить в одной статье весь арсенал приемов и способов обработки деревянных деталей мы не сможем, поэтому коснемся только тех советов, которые пригодятся вам в столярной мастерской.

Пазы для шурупов (РИС. 1). В наиболее ответственных деревянных конструкциях склеенные торцами или под углом детали укрепляют для прочности еще и шурупами. Многие начинающие умельцы в этих случаях, не мудрствуя лукаво, просто накалывают в деталях отверстия и загоняют в них длинные шурупы. Головка шурупа остается снаружи.

К подготовленной для склейки детали струбцинами они приклеивают отрезок доски со срезанной под углом 75° стороной. Выставляют на требуемый уровень ограничитель сверления (если работают не дрелью, а на станке) и подобранным по размерам головки шурупа сверлом просверливают неглубокое глухое отверстие — в результате получается аккуратный «кармашек». Затем меняют сверло на более тонкое (по диаметру шурупа) и сверлят сквозное отверстие.

Склеенные детали соединяют шурупами, а отверстия в деталях замазывают шпаклевкой.

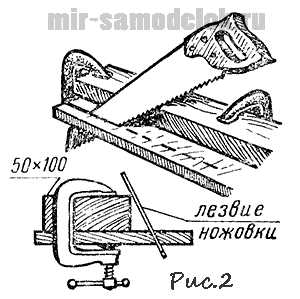

Как сделать косой срез (РИС. 2). Чтобы отпилить под углом длинную сторону доски, нужны твердая рука и точный глаз. Но небольшая хитрость, используемая иногда краснодеревщиками, поможет освоить эту операцию всем.

На верхней поверхности обрабатываемой доски, рядом с линией разреза, укрепляют струбцинами брусок 50х100 мм — на него будет опираться ножовка. При распиловке ножовку держат под углом и следят за тем, чтобы зубья шли точно по разметке. Нужный скос получается автоматически (см. рис. 2).

Как просверлить большое отверстие (РИС. 3). Опытные мастера сверлят его в два приема: сначала с одной стороны до середины, затем с другой — до конца. Получаются чистые и ровные отверстия.

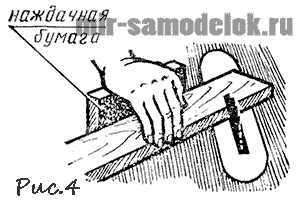

Наждачная бумага увеличивает трение (РИС. 4). Чтобы брусок, конец которого отпиливается под углом, не скользил по упору, находчивые мастера приклеивают на опорную поверхность наждачную бумагу.

Как обрезать деталь под углом 45° (РИС. 5). Если вам придется делать прямоугольные рамки, не поленитесь и изготовьте для этой работы несложное приспособление.

Посередине фанерного листа с направляющими на циркулярной пиле сделайте пропил (зависит от ширины обрабатываемых заготовок) и, отступив от него на 5 — 6 мм, прибейте две склеенные под прямым углом планки, Упор закрепляйте так, чтобы каждая планка его находилась точно под углом 45° к линии пропила. Опорные поверхности оклейте наждачной бумагой, чтобы детали не скользили, и приступайте к работе.

Метка для точности (РИС. 6). Метка, нанесенная на столе в 10 — 15 см от пилы, поможет вам с большой точностью установить, а потом и отрезать заготовку.

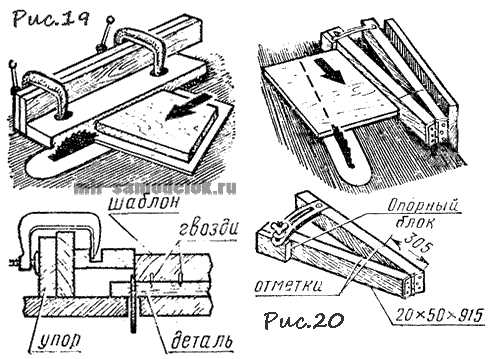

Два варианта изготовления укосов (РИС. 7 и 20). Эти советы хороши, если приходится делать несколько одинаковых деталей с косыми спилами или укосами, как их называют плотники.

Первое приспособление еще удобно и тем, что позволяет автоматически определить нужный укос. Например, вам нужно получить укос 25×300 мм. Установите ножки приспособления так, что бы около отметки расстояние между ними было 25 мм. Теперь прижмите деталь к приспособлению, как показано на рисунке, и распилите ее: получите укос со сторонами 25 и 300 мм.

Второе приспособление (рис. 20) намного упрощает дело, когда нужно изготовить детали с одинаковыми укосами со всех сторон, например ножки стола.

На рисунке видно, как обрезаются ножки в Этом приспособлении. Деталь устанавливают на первую ступеньку и обрезают одну сторону, противоположную сторону же обрабатывают на второй ступеньке.

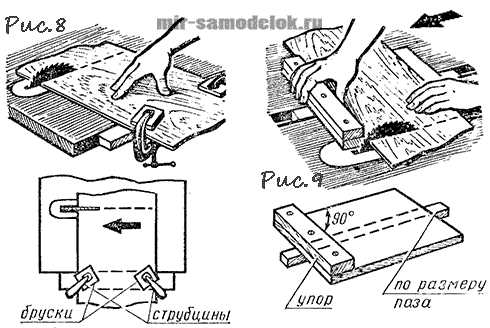

Как обрезать и выровнять тонкий материал (РИС. 8 и 9). Даже опытным мастерам порой бывает трудно ровно отрезать большой лист тонкого материала без специальных приспособлений. Поэтому многие из них, чтобы не искушать судьбу, пользуются в таких случаях бруском-упором. Они прикрепляют материал струбцинами к упору и, упираясь им в край стола, обрезают лист.

А вот, если нужно выровнять разные по величине обрезки тонкого материала, столяры пользуются уже другим приспособлением — доской с направляющей и упором. Они сразу кладут три-четыре заготовки на доску, выравнивают их с одной стороны и обрезают другую, ведя приспособление по пазу в столе циркульной пилой.

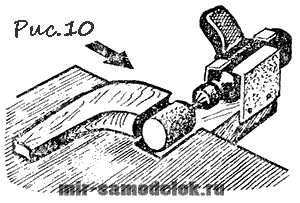

Подогнать деталь можно и на барабане (РИС. 10). Детали для сферической поверхности обычно подгоняют полукруглым Напильником. А если попробовать сделать это на шлифовальном барабане? Уверены — будет и быстрее и лучше.

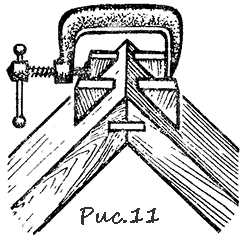

Призмы для склейки (РИС. 11). Известно, что склеиваемые поверхности лучше соединяются, если их плотно сжать. Но как сжать две планки, склеенные под прямым углом? Можно зажимами с шипами. А можно и более простым способом. Его вы видите на рисунке.

Чтобы призмы не соскальзывали с планок, оклейте их наждачной бумагой или, закрепляя струбцинами на деталях, капните на них по капельке клея.

Изготовление прямоугольных пазов (РИС. 12). Широкие лазы в одинаковых деталях можно сделать стамеской и молотком. Но уж коль у вас есть циркулярная пила, используйте ее для таких работ.

Из обрезка фанеры или доски изготовьте несложный упор со «ступеньками». «Ступеньки» в доске выпиливайте так, чтобы ширина каждой из них равнялась ширине пилы. Расстояние между первой и последней «ступеньками» — это ширина паза. Устанавливая поочередно заготовку на каждую из «ступенек» и делая пропилы, вы получите ровный прямоугольный паз.

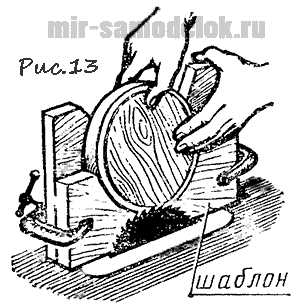

«Окантовка» деревянного круга (РИС. 13). Кромки деревянного круга для прочности обычно укрепляют металлическими ободьями. Обод накладывают сверху на рабочую поверхность круга, а чтобы он не выступал, его утапливают, то есть выбивают в дереве по периметру круга неглубокую канавку, по ширине равную ободу.

Для этой операции используют нередко довольно сложные специальные приспособления. Но оказывается, что можно сделать точно такой же уступ по краю диска гораздо проще, например, прямо на циркульной пиле (см. рис.). Чтобы работа пошла быстрее, обрабатывать круг советуем на упоре.

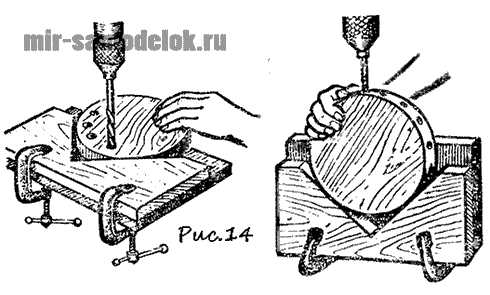

Как сверлить диск (РИС. 14). Сверление деревянных дисков намного упростится, если использовать для упора доску с треугольным вырезом. Причем располагать ее на столе нужно так, чтобы сверло находилось точно на биссектрисе угла-выреза.

Чтобы не испортить фанеровку (РИС. 15). При подгонке больших планшетов, отделанных фанеровкой, первым делом мастер задумывается: во-первых, как бы не испортить поверхность детали (не отщепить фанеровку) и, во-вторых, как бы поровнее сделать срез. Обе проблемы сразу отпадут, если взять на вооружение способ, показанный на рисунке. Как видите, все просто: снизу к планшету прикрепляется струбцинами отрезок доски — фанеровка остается целой, да и распил легче сделать ровным.

Стяжка склеенных планшетов (РИС. 16). Если склеить планшет из отдельных досок и не учесть при этом некоторых особенностей дерева, то работу можно непоправимо испортить.

Первая заповедь: склеивая заготовки, располагайте доски так, чтобы направление волокон дерева чередовалось. Вторая: зажимы располагайте с обеих сторон, чередуя через один.

Как отрезать доску (РИС. 17). Распилить широкую доску острой пилой несложно. Но и острая пила не поможет вам, если в столярном деле вы новичок. Поэтому на первых порах, пока не окрепнет рука, используйте при пилении подставку — брусок.

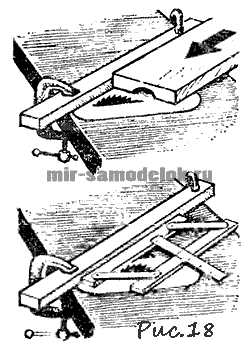

Изготовление полукруглых выемок (РИС. 18). Мастера знают, какая это сложная, утомительная работа. Но ее можно упростить, если использовать все ту же циркульную пилу, Минимум приспособлений: упор со струбцинами и небольшая мерная рамка, и вы обладатель простой и удобной оснастки для изготовления нужных вам выемок.

На рисунке видно, что ширина пропила зависит от угла, под которым устанавливается заготовка по отношению к пиле. Для определения этого угла и служит специальная мерная рамка.

Шаблон для одинаковых деталей (РИС. 19). Нетолстые одинаковые детали, например, из фанеры, можно отпиливать по одной, размечая каждую деталь в отдельности, а можно и вместе: в пакете по шаблону. Опыт показывает, что второй способ гораздо удобнее, особенно когда нужно изготовить детали с большой точностью.

Чтобы шаблон не соскальзывал с заготовок, снизу в него вбивают тонкие гвозди, кусачками откусывают шлепки и остро затачивают стержни.

mir-samodelok.ru

Советы начинающему столяру, плотнику и краснодеревщику при изготовлении мебели своими руками | Своими руками

1. Настроение имеет значение

Не переступайте порога мастерской, если вы утомлены, пребываете в плохом расположении духа или если ваши мысли заняты другими вещами. В лучшем случае ваши столярные успехи не будут впечатляющими, а в худшем – дело может закончиться травмой.

2. Глаза, уши и легкие нуждаются в защите

При работе со станками и электроинструментами всегда пользуйтесь средствами защиты глаз и органов слуха с рейтингом шумоподавления (NKK) не менее 22 дБ. Пылезащитная маска – лучше, чем ничего, однако предпочтительнее использован» респиратор с рейтингом N95. При работе с окрасочным оборудованием респиратор должен иметь рейтинг N95 или N99.

3. Воспользуйтесь помощью других

Большинство столяров охотно делятся опытом и дают советы. Несколько минут, потраченных на беседу с коллегой-столяром или просто соседом, и сложный процесс окажется простым и приятным. Вы также можете обратиться за помощью к сообществу посетителей интернет-форумов.

4. Пополняйте запасы

Всегда держите в мастерской достаточное количество предметов первой необходимости, включая малярный и двухсторонний скотч, пасту для чистки рук, пинцет с лупой, аптечку и огнетушитель.

5. Организованность не бывает чрезмерной

Купите или сделайте своими руками шкафы, полки и лотки в соответствии с вашими потребностями. Когда вокруг порядок, работа будет спориться и доставлять удовольствие, а вы станете тратить меньше времени на поиски инструментов и принадлежностей.

6. Делайте с запасом

Выпиливая летали для очередного проекта, сделайте несколько лишних и используйте их для проверки и настройки оборудования. Оставшиеся обрезки могут пригодиться для тестирования морилок и других отделочных составов, чтобы получить точное представление о том, как они будут выглядеть на готовом изделии.

7. Не экономьте каждую копейку

Бережливость – полезная привычка, но не стоит переступать грань разумного. Древесина является восполняемым природным ресурсом, и если вы случайно испортите заготовку, можно купить новую лоску. Наждачная бумага приходит в негодность за 5-10 минут. Клей имеет ограниченный срок годности (обычно гол или два). Банки с лакокрасочными материалами, на поверхности которых образовалась плотная корка, следует выбросить.

Также по теме статьи: Циркулярная пила своими руками

8. Жизнь слишком коротка, чтобы мириться с плохим верстаком

Покупаете ли вы готовый верстак или делаете своими руками самодельный, убедитесь в том, что он достаточно жесткий, имеет ровную рабочую поверхность и, по меньшей мере, одни мощные тиски.

9. Не рассчитывайте на идеальный результат

Стремление создать проект без единого изъяна может «выбить вас из колеи», ведь так сделать почти невозможно. Поэтому не слишком переживайте по поводу ошибок, которые вы неизбежно будете допускать. Вместо этого научитесь их устранять и не допускать их появления в дальнейшем.

10. Не жалейте времени на подготовку

Иногда стоит потратить час или два на изготовление специального приспособления для выполнения операции, занимающей пять секунд. Приспособления обеспечивают безопасность, точность и повторяемость выполняемых действий.

11. Внешний вид изделия важнее, чем перерасход материала

Размечайте мелом на досках и листах положение выпиливаемых заготовок, чтобы рационально использовать материал. Однако иногда лучше делать раскрой так, чтобы исключить дефектные участки и выгодно использовать эффектный текстурный рисунок или цвет. Приобретая пиломатериалы, планируйте потерять 10-20 % в качестве отходов.

12. Клей + гладкая поверхность = прочная склейка

Забудьте бытовавшее некогда мнение, что для хорошей склейки нужна шероховатость. Гладкие поверхности склеиваются лучше, чем грубо обработанные. Потратьте время на то, чтобы сделать сопрягаемые поверхности деталей гладкими и плотно прилегающими друг к другу. Помните, что клей не обладает адгезией к поверхностям с прижогами, поэтому избегайте их.

13. Как избежать сколов – два простых средства помогут справиться со сколами

Сколы могут непоправимо испортить заготовку. Чтобы предотвратить их появление, подпирайте заготовку с обратной стороны, используя соответствующие вспомогательные средства. Приобретите или сделайте сами противоскольные вкладыши для круглопильного станка, ленточной и торцовочной пилы (тест торцовочной пилы ниже), сверлильного станка. Прикрепите к угловому упору деревянную накладку, предотвращающую сколы на задней грани заготовки. При фрезеровании также подпирайте место выхода фрезы из заготовки, используя подходящий обрезок.

Сделайте специальные противоскольные вкладыши для разных углов наклона пильного диска и настроек станка, например для выпиливания скосов и пазов.

14. Как обрабатывать грубые доски – правильный порядок действий

Вот как следует обрабатывать нестроганый материал для получения заготовок правильной формы.

- Выпилите заготовки с припуском по длине не менее 6 мм, одновременно избавившись от концевых трещин.

- Острогайте одну пласть на фуговальном станке.

- На рейсмусовом станке сделайте другую пласть параллельной первой и острогайте заготовку до окончательной толщины, удалив с обеих сторон одинаковое количество материала.

- Обработайте одну кромку на фуговальном станке, сделав ее перпендикулярной пласти.

- Опилите заготовку до окончательной ширины на круглопильном станке.

- Опилите заготовку до окончательной длины.

15. Ничто не заменит точную разметку

Ни клей, ни шпаклевка не помогут спасти ослабленное соединение. Поэтому обзаведитесь качественными разметочными инструментами – комбинированным угольником, стальной линейкой, разметочным ножом и рейсмусом – и научитесь ими работать.

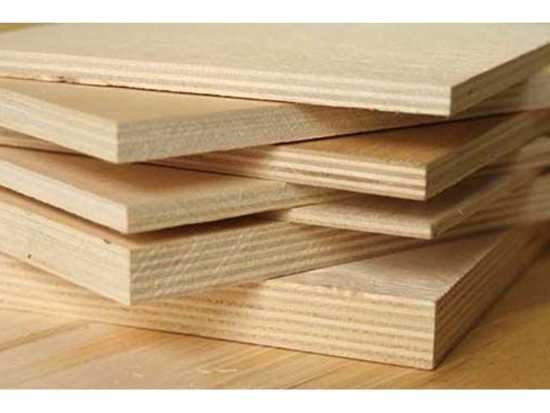

16. Не обрабатывайте искусственные материалы на строгальных станках

Композитные материалы, такие как фанера, ДСП и МДФ, из-за высокого содержания клея тупят ножи фуговального и рейсмусового станков гораздо быстрее, чем древесина.

17. Шаблоны гарантируют быстрые и точные результаты

Когда требуется изготовить несколько одинаковых деталей, имеющих вырезы или криволинейные контуры, ускорить работу и добиться точности можно, выпилив их в пакете и обработав по шаблону на фрезерном столе.

Скрепите несколько заготовок при помощи двухстороннего скотча. Стержневой упор поможет удержать пакет в начале прохода.

18. Вначале сборка, затем клей

Всегда делайте сухую сборку, перед тем как нанести клей. Вряд ли вам захочется обнаружить плохо подогнанные соединения или непрямоугольность после того, когда клей уже нанесен.

19. Предварительная шлифовка окупается сторицей

Перед сборкой окончательно отшлифуйте как можно больше деталей, в особенности их внутренние поверхности, доступ к которым после сборки будет затруднен.

Ссылка по теме: Как сделать своими руками руками ленточный шлифовальный станок

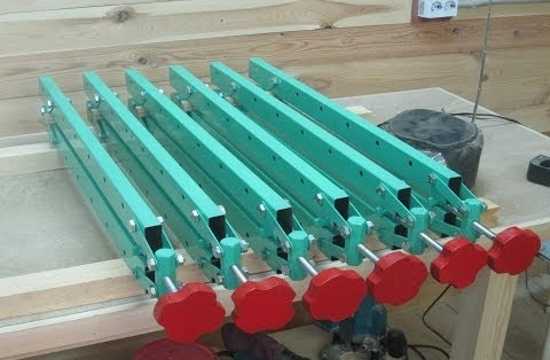

20. Не привередничайте насчет струбцин

Большинству из нас вряд ли требуется что-то более сложное, чем недорогие, испытанные временем трубные струбцины. Запаситесь комплектами струбцин длиной 30; 60; 90 и 120 см, по четыре штуки каждого размера. Чтобы получить струбцины большей длины, соедините их друг с другом при помощи муфт или купите более длинные отрезки труб и просто переставляйте между ними зажимы. Добавьте к этому несколько удобных «одноручных» струбцин (таких как Quick-Grip) длиной 15 и 30 см. Приобретайте другие струбцины только по мере необходимости.

21. Установите фурнитуру, а затем снимите и установите заново

Перед нанесением морилки или прозрачного покрытия соберите изделие и установите металлические детали, чтобы убедиться в том, что все работает так, как надо. Затем снимите всю фурнитуру, нанесите отделку и снова установите фурнитуру. Это гарантирует нанесение покрытия на все поверхности изделия, кроме металлических частей.

22. «Почти прямой» угол означает непрямоугольность

При сборке изделий с прямыми углами важно добиться идеальной прямоугольности, особенно если данный предмет имеет вкладные дверцы или выдвижные ящики. Поэтому купите или изготовьте монтажные угольники, обеспечивающие аккуратную сборку. Без них вы обречены исправлять ошибки все оставшееся время работы над проектом.

23. Имейте представление о древесине и способе ее распиловки

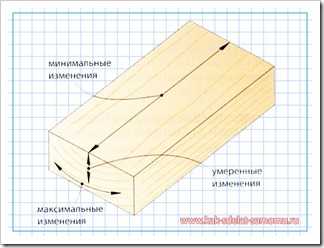

Познакомьтесь с наиболее распространенными древесными породами (особенно произрастающими в вашей местности). Это поможет настроить ваш «внутренний радар» на поиск выгодных предложений. Можно сэкономить, приобретая необрезные доски на местных лесопилках и базах пиломатериалов. Для начала научитесь различать способы распиловки. Доски радиального распила самые дорогие, но при этом устойчивы к короблению и дают меньше всего отходов. Доски тангенциального распила, наоборот, стоят дешевле, однако склонны к короблению и образуют больше отходов. Пиломатериалы смешанного распила занимают промежуточное положение между описанными двумя типами.

радиальный распил

тангенциальный распил

смешанный распил

24. Древесина изменяет размеры – учитывайте это!

Сезонные колебания влажности воздуха вызывают усушку и разбухание древесины. Изменения в размерах в основном происходят в направлении поперек волокон, и лишь незначительно – вдоль них. Учитывайте это при создании изделий, иначе детали станут давать трещины, соединения – разваливаться, а подвижные части – заедать. Эти проблемы можно свести к минимуму, если позволить материалам адаптироваться к влажности в вашей мастерской, выдержав их несколько дней перед тем, как приступать к работе.

Даже когда содержание влаги в древесине достигает стабильного уровня, такого же, как и в окружающей среде, дерево по-прежнему изменяет свои размеры из-за сезонных колебаний влажности.

25. Узнайте действительный смысл понятия «кубатуры»

За пределами гипермаркетов цепа на древесину устанавливается за кубический метр (единица объема, эквивалентная плотному штабелю размером 1×1 x1м). Измерения производятся так: толщину доски умножают на ширину и длину, выраженные в метрах. Например, объем одной доски 50х 150×6000 мм равен 0,05×0,15×6=0,045 м3. В одном кубометре будет 22 таких доски (1:0,045=22,2).

26. Острые – значит, безопасные

Затупившиеся ножи и стамески требуют больших усилий при резании древесины. Увеличение усилия повышает вероятность того, что инструмент соскользнет или вы потеряете над ним контроль, а это нередко приводит к травмам. Поэтому регулярно затачивайте свои ручные инструменты.

27. Знайте, когда стоит потратиться, а когда можно сэкономить

Покупайте высококачественные станки и инструменты, если вы намерены пользоваться ими десятки лет (фрезер, круглопильный и рейсмусовый станки). Оборудование, которым пользуются лишь изредка (осцилляционная и ленточная шлифмашины, пневматический степлер), необязательно должно быть дорогим.

28. Защита от коррозии поможет сохранить ваши вложения

Стальные инструменты ржавеют. Научитесь удалять ржавчину и предотвращать ее появление, особенно если вы живете в условиях высокой влажности. Отставьте в сторону домашние рецепты и попробуйте одно из проверенных средств для борьбы с коррозией, например средство для удаления и зашиты от ржавчины Empire Top Saver, средство для удаления ржавчины Boeshield Rust-Free, защитное средство Boeshield T-9.

29. Рейсмусование не сделает доски плоскими

Рейсмусовый станок делает две пласти доски параллельными, но он не способен устранить продольный изгиб или винтообразное скручивание (крыловагость). Сначала необходимо обработать одну пласть доски на строгально-фуговальном станке, поэтому следует иметь оба этих станка. Затраты окупятся экономией благодаря возможности работать с дешевыми нестрогаными досками.

30. С ручными инструментами порой удается работать быстрее, чем с электрическими

Приведем лишь два примера. Снятие фаски при помощи небольшого рубанка обычно занимает меньше времени, чем установка фрезы и настройка фрезера. Хорошая ножовка позволит выпилить уступ на шипе вполупотемок быстрее, чем пильный станок.

31. Улучшенный фильтр для системы пылеудаления требует дополнительных затрат

Приобретая стружкосос, помните, что степень фильтрации является столь же важным (если не более важным) показателем, как и развиваемый воздушный поток (л/мин) или мощность двигателя. Большинство стружкососов поставляются со стандартным 30-микронным фильтром, при его использовании значительная часть пыли попадает обратно в воздух, которым вы дышите. Приобретите фильтр со степенью очистки не более 5 микрон, а если есть возможность, то 1 или 2 микрона.

32. Покупка фрезера в наборе выгодна

Если вы можете себе позволить только один фрезер, выберите модель средней мощности (от 1300 до 1700 Вт) в составе набора, включающего погружную и фиксированную базы. Установите фиксированную базу в фрезерный стол, а для фрезерования в ручном режиме переставляйте электродвигатель в погружную базу.

33. Как недорогие, так и высококачественные фрезы имеют свое применение

Большие наборы фрез, в которых стоимость одной фрезы составляет $1-2, имеет смысл покупать, если вы применяете их нечасто. Те фрезы, которыми вы пользуетесь постоянно (в основном это фрезы для скруглений, копирующие, прямые, спиральные, фасочные и фальцевые фрезы), лучше покупать отдельно, не скупясь. Они режут чище, дольше сохраняют остроту и более долговечны.

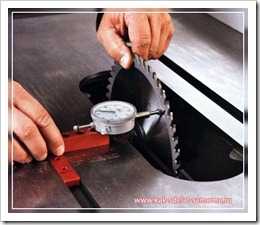

34. Станки тоже нуждаются в заботе

Почти любой новый станок нуждается в наладке для достижения высокой точности. Осуществляя обычное обслуживание, проверяйте (и при необходимости корректируйте) время от времени сделанные настройки. Так, пазы для углового упора и параллельный упор пильного станка должны быть выставлены параллельно пильному диску. Это обеспечит точность и безопасность пиления.

Чтобы установить стол пильного станка параллельно диску, используйте часовой индикатор или комбинированный угольник. Стол установлен правильно, если результаты измерений у переднего и заднего края диска одинаковы.

35. Промасленные материалы могут вызвать пожар

Тряпки и кисти, пропитанные морилкой или лаком на масляной основе, могут воспламениться, если оставить их лежать в куме или выбросить во влажном состоянии. Развесьте их по отдельности и дайте высохнуть, прежде чем избавиться от них.

36. Отделывайте филенки перед сборкой, чтобы избежать проблем при усушке

Филенки дверок или боковых стенок корпусов, сделанные из массивной древесины, следует окрашивать и отделывать перед сборкой. В этом случае при неизбежном усыхании филенки не будут обнажены ее неотделанные края.

37. При работе распылителем снимите заднюю стенку

При нанесении покрытия из краскопульта на корпус с установленной задней стенкой излишки состава (перепыл) будут отлетать от нее прямо вам в лицо – малоприятная перспектива. Вместо этого снимите заднюю стенку и покрасьте ее отдельно.

38. Ручная шлифовка обеспечит лучший внешний вид

Несмотря на большой выбор шлифовальных машин, на заключительном этапе следует шлифовать вручную по направлению вдоль волокон, чтобы устранить поперечные царапины-риски.

39. Найдите оптимальный способ отделки

Совсем необязательно овладевать технологиями нанесения всех существующих типов покрытий. Найдите одно или два покрытия, которые вам подходят (скажем, покрытие на масляной основе для предметов, которые редко берут в руки, и полиуретан для изделий, нуждающихся в надежной защите), и научитесь ими работать.

40. Дополнительная шлифовка поможет избежать потемнения торцов

Шлифуйте видимые торцевые срезы наждачной бумагой на один номер выше, чем пласти и кромки. В этом случае торцы впитают меньше морилки и будут лучше соответствовать цвету всего изделия.

41 Изделия, подлежащие обработке морилкой, нуждаются в дополнительной шлифовке

Шлифование остроганных деталей начинайте наждачной бумагой зернистостью 120 единиц, после чего переходите к абразивам зернистостью 150 и 180 единиц. Если вы собираетесь наносить масло или бесцветный лак, остановитесь после шлифовки номером 180. Однако если вы будете тонировать изделие, то отшлифуйте его наждачной бумагой зернистостью вплоть до 220 единиц, чтобы удалить мелкие царапины, которые проявятся после нанесения красителя.

42. Вовремя замечайте следы режущего инструмента

Плохо заметные при естественном освещении следы, оставленные режущими инструментами (задиры, рябь и ступеньки после обработки в рейсмусовом станке), могут притаиться на лицевых сторонах вашего изделия, дожидаясь нанесения отделки. Для их выявления осматривайте детали при косом освещении, и при обнаружении дефектов удалите их с помощью наждачной бумаги, рубанка или цикли.

По материалам журнала для мастеровых “ Wood Мастер” (отличное издание)

Практика: Тест торцовочной пилы BOSCH GCM 12 GDL (не реклама)

Торцовочная пила о которой мы упоминали выше упомянув о борьбе со сколами при обработке детали, удобна и эффективна при выполнении как небольших, так и значительных объемов работ за счет оперативной подготовки и быстрой переналадки углов наклона пильного диска. Точность реза и качество среза обеспечивают выполнение задачи с первого раза без переделок, то есть без потери времени и материала.

АРСЕНАЛ

В комплект поставки входят сама торцовочная пила GCM 12 GDL Professional с установленным пильным диском, ручка для фиксирования угла поворота станины, струбцина для зажима заготовки, мешок для сбора пыли и два шестигранных ключа. При необходимости резки алюминиевых деталей дополнительно следует приобрести специальные пильные диски с трапециевидной заточкой зуба.

ПОДГОТОВКА

Этап не занял много времени. В качестве верстака использовался прочный кухонный стол. К его крышке мы надежно прикрепили пилу четырьмя болтами М8. Следующий шаг – установка ручки, фиксирующей угол поворота станины. На всасывающий патрубок надели специальный мешок для сбора пыли. Для фиксации обрабатываемого изделия предназначена струбцина с винтовым креплением. Хорошо, что конструкторы предусмотрели удлинители станины. Именно благодаря их крайнему положению удалось надежно закрепить заготовку, хотя она и была длинной.

Углы соединения элементов стропил мы рассчитали заранее, и теперь оставалось только точно их выставить на градуировочном лимбе. Поворотом рабочей станины мы выставили первый угол и зафиксировали его.

На заготовке стропильного элемента уже были нанесены метки начала реза. Заготовку разместили на станине и предварительно закрепили ее. После этого разблокировали механизм пространственного перемещения рабочего органа. Движением фиксирующего рычага опустили пильный диск на заготовку и, ослабив крепление последней и перемещая ее, совместили зубья пилы с меткой. Осталось подключить пилу к сети и включить пусковую кнопку

ПИЛЕНИЕ

Первое же пиление приятно удивило легкостью процесс и высоким качеством среза. Продвижение пильного дне практически не требует усилий. Рычажный механизм перемещения рабочего инструмента компактен и действительно удобен в работе. Переналадка угла пиления оказалась простой и быстрой. Изменения угла реза по мере пиления не выявлено – последующая сборка стропил показала высокую точность исполнения угла реза каждого элемента, что значительно сократило время на их финальную сборку.

Управление пилой в буквальном смысле сосредоточено под рукой: фиксатор выбранного угла наклона пильного диска – на выступе станины слева, фиксатор угла поворота – справа, а кнопка блокировки случайного перемещения – в центре.

Удобен двойной лазерный маркер – линии показывают действительную ширину пропила, а не его середину. Это позволяет более точно выполнить рез, что тоже очень важно. Вообще работа этим инструментом доставляет удовольствие. Движение легкое, плавное, без заеданий, зафиксированные детали стоят жестко, градуировочные шкалы читаются легко, штатный диск пилит очень аккуратно. Однако отсутствие кнопки блокировки случайного запуска двигателя требует особого внимания, особенно в процессе освоения новинки. Следует также иметь в виду, что при максимальных углах распила в конце процесса подвижная часть пилы может задевать за рычаг механизма блокировки кронштейна или стойку струбцины.

Как проверить качество пиломатериала и выбрать качественный? Несколько советов.

Заготовители распиливают каждое бревно таким образом, чтобы получить из него максимальное количество досок или брусьев, которые довольно сильно отличаются по качеству.

Хороший пиломатериал имеет меньше сучков и меньшую вероятность коробления.

В хороших досках для изготовления настила древесные волокна обычно расположены параллельно поверхности доски или под углом к поверхности до 45° (рис, 2). Пиломатериал с поперечным расположением древесных волокон к поверхности доски представляет собой низкий сорт строительной древесины.

При изготовлении настила старайтесь укладывать доски вверх той стороной, что ближе к коре дерева.

Иначе края доски будут приподниматься при короблении, и она будет накапливать ещё больше воды, что приведет к загниванию древесины.

Строительная древесина бывает свежей или высушенной. Пиломатериал, подсушенный в специальных печах, намного дороже свежего, а изготовленная вами деревянная конструкция со временем просохнет на улице сама по себе.

При выборе заготовок проследите, чтобы в них не было продольных и поперечных трещин, расслоения и расколов древесины.

Эти дефекты не только ослабляют несущую способность досок, но и делают их неприглядными, а также могут стать причиной опасных заноз.

Также постарайтесь избежать покупки пиломатериала, который покороблен, искривлён или скручен.

Выбираем пиломатериал — заготовки и дефекты

Рис. 2. Заготовки и дефекты пиломатериала: 1 — древесные волокна расположены параллельно пласти доски; 2—древесные волокна расположены под углом к пласти доски; 3—древесные волокна расположены поперёк поверхности доски; 4 — трещины; 5 — расслоение древесины; 6 — расколы в заготовке; 7 — коробление доски; 8 — скручивание доски; 9,10 — искривление доски относительно разных осей.

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. РЕКОМЕНДУЕМ — ПРОВЕРЕНО 100% ЕСТЬ ОТЗЫВЫ.

Реклама

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Как самому сделать межкомнатную дверь? Пошаговая инструкция

Содержание статьи:

Если вы задались вопросом: как самому сделать межкомнатные двери? То, либо вы неисправимый рукодельник, не мыслящий жизни без того, чтобы что-нибудь не мастерить, либо ваши дизайнерские замыслы столь грандиозны и фееричны, что среди тысяч моделей готовых дверей вы не смогли выбрать подходящей. И в том и в другом случае, стоит трезво оценить свои возможности, иметь опыт работы с древесиной и столярным инструментом, быть готовым к тому, что рисовавшаяся в эскизе дверь в натуре будет разительно отличаться от рисунка.

В XXI веке самостоятельное изготовление дверей – экзотика, сродни плетению лаптей или корзин из ивовых прутьев. Но коль скоро есть люди, которые еще помнят, как это делается, значит, есть потребность в их умении.

Виды межкомнатных дверей

Не стоит переоценивать свой потенциал и браться за изготовление филенчатых дверей, если у вас нет доступа к профессиональному столярному оборудованию. Ручными или электрическими пилами, электролобзиками, дрелями и шлифмашинками невозможно достичь требуемой точности изготовления деталей.

Проще сделать щитовую межкомнатную дверь. Изготовленное дверное полотно может в одинаковой степени подходить и для распашных дверей, и для различных вариантов сдвижных. При этом вы абсолютно не будете привязаны к существующим в домостроении стандартам размеров и сможете сделать двери под любой дверной проем, причем любой, самой замысловатой формы. Хоть как у хоббита в норе – круглой.

Когда вы определились с концепцией будущей двери, требуется произвести замеры дверного проема, в котором будет установлен ваш шедевр.

Необходимый материал

Чтобы сделать щитовые двери можно из самых различных материалов: древесины, фанеры, ДВП, пластиковых панелей, гипсокартона. При этом они могут быть как каркасными, так и бескаркасными.

В качестве каркаса может использоваться брусок не самого высокого качества, единственное требование – чтобы он был сухой и не имел видимых искривлений по длине и скручивания вдоль оси. В качестве наполнителя между облицовочными слоями может использоваться минеральный утеплитель или пенополистерол, по требованиям СанПиНа подходящий для использования в жилых помещениях.

Если вы хотите сделать щитовую бескаркасную межкомнатную дверь, то вам потребуется рассчитать необходимое количество пиломатериала по площади дверного полотна и перевести полученное значение в метры кубические, так как в большинстве магазинов пиломатериал отпускается именно в кубометрах. Сделать это не сложно самому.

При стандартном размере межкомнатной двери 800х2000 мм её площадь составляет 1600000 мм². Стандартная толщина по ГОСТ – 40 мм. Умножаем 16000000 х 40 = 640 000 000 мм³. А так как в 1 м³ содержится 1 млрд. миллиметров, то делим полученное значение 640 000 00 : 1 000 000 000 = 0,064 м³.

Аналогичным образом можно сделать расчет потребности наполнителя.

Необходимый инструмент

Для работы потребуется довольно большое количество разнообразного инструмента. Желательно, чтобы у вас были:

- Циркулярная пила (вариант – электролобзик, хотя ровного пила вы им никогда не получите).

- Электродрель (вариант – шуруповерт, достаточно мощный, чтобы просверливать отверстия и пользоваться перовыми сверлами по дереву).

- Электрошлифовальная машинка – если вы планируете сделать клееную щитовую дверь из массива дерева.

- Пила по дереву ручная.

- Набор стамесок.

- Набор перовых сверл по дереву.

- Отвертка со сменными битами.

- Струбцины (4-6 шт.).

- Молоток.

- Киянка.

- Рубанок с шириной железки не менее 40 мм.

- Резиновый шпатель.

- Кисти малярные различной ширины.

- Пистолет для монтажной пены.

- Пистолет для герметика (акрилового).

- Измерительный инструмент: уровень, рулетка, уголок слесарный или столярный, металлическая линейка 1000 мм.

- Расходные материалы: саморезы, гвозди, анкера, пластиковые и деревянные дюбели.

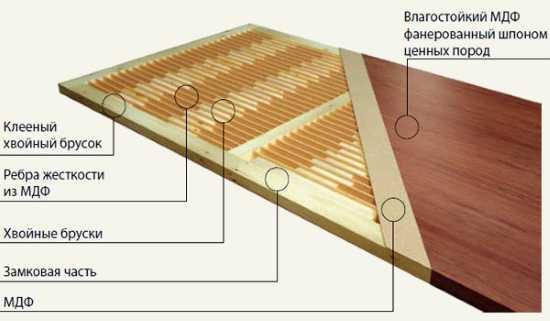

Изготовление каркасной щитовой двери

Каркасная щитовая дверь подразумевает наличие каркаса из дерева, имеющего контур по периметру двери и нескольких поперечных элементов, связывающих длинные стороны двери с целью придания жесткости конструкции и возможности монтажа фурнитуры. Обычно один дополнительный элементов располагается на уровне будущей дверной ручки.

Первоначально точно по размерам вырезаются из фанеры, (ламината, ДВП, МДФ) два одинаковых полотна точно по размерам двери. Затем из бруска или доски вырезаются две длинные и три-четыре короткие заготовки. При вырезании заготовок следует стремиться к максимально точному соблюдению угла 90° у поперечных элементов, так как они должны плотно по всей ширине заготовки прилегать к вертикальным элементам не образовывая щели. Это будет влиять на геометрию двери и на её прочность.

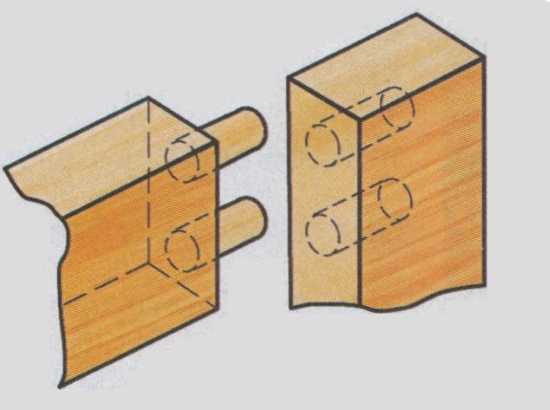

Самым простым является клеевое соединение на мебельных шипах (деревянных). Для этого с торца короткой (поперечной заготовки высверливают 2-3-4 отверстия (в зависимости от ширины) глубиной на ½ длины шипа, смазывают их столярным клеем и забивают молотком до полной посадки в отверстие.

Аналогично высверливаются отверстия с внутренней стороны длинных заготовок, на уровне которых будут располагаться горизонтальные детали каркаса. Чтобы быть на 100% уверенными в том, что отверстия совпадут сверловку всех отверстий осуществляют по заранее изготовленному трафарету: который можно сделать из алюминиевого уголка с полкой в 40 мм. или любого листового тонкого металла.

После установки шипов с обеих сторон в короткие (поперечные детали), они выкладываются на ровную поверхность, выступающие шипы и торцы деталей смазываются клеем и к ним прикладывается длинная деталь так, чтобы шипы вошли в просверленные отверстия. Киянкой длинная деталь подбивается равномерно по всей длине до полного погружения в неё шипов. Аналогично приклеивается вторая длинная деталь. После этого необходимо длинными струбцинами или устройством для стягивания напольного ламината стянуть длинные детали между собой с максимально возможным усилием.

При склеивании важно не количество клея, а сила сжатия склеиваемых деталей!

После высыхания клея, приклеивается сначала нижняя панель обшивки, затем в пустоты укладывается наполнитель и так же фиксируется клеем и завершается сборка наклеиванием верхнего листа. Сразу же после этого необходимо обеспечить плотное прижатие склеиваемых панелей, поместив на дверь груз или стянув струбцинами через подложенные поперечные доски внизу и вверху.

Когда клей высохнет, полотно зачищают наждачной бумагой от потеков клея, шлифуют неровности по краям заготовок, если есть необходимость – по периметру грунтуют, затирая имеющиеся щели и неровности, используя резиновый шпатель. После высыхания грунтовки еще раз обрабатывают мелкой наждачной бумагой и протирают влажной тряпкой, чтобы удалить пыль.

Полотно готово для дальнейшей отделки выбранным материалом или для покраски.

Сборка бескаркасной двери из массива дерева

Для таких дверей подбирают пиломатериал необходимой толщины и желательно ровный по фактуре, без большого количества сучков и дефектов на поверхности. По возможности калибруют по толщине (расхождение не более 1мм.). В качестве основы выступает лист фанеры или другого материала. На нем производится выкладка опиленного по длине листа пиломатериала так, чтобы он ровно покрыл всю поверхность листа.

Лист, на котором производилась выкладка, смазывается по всей площади столярным клеем и на него плотно друг к другу выкладываются подобранные заготовки пиломатериала, при этом у них смазываются клеем торцевые стороны, прилегающие друг к другу. После полной выкладки всех заготовок их необходимо стянуть струбцинами или стяжкой для досок пола (ламината) и поместить сверху груз или так же через подложенные поперек двери доски стянуть короткими струбцинами.

После высыхания клея дверь обрабатывается рубанком по длинной стороне – убираются до необходимой ширины излишки пиломатериала, затем шлифуется шлифмашинкой чтобы полностью выровнять возможные перепады по толщине заготовок пиломатериала.

Так получается дверь с одной стороны имеющая основу, а с другой стороны — деревянную поверхность из массива дерева которая может быть сохранена в естественном виде или так же покрыта каким-либо декоративным материалом.

Двери из пластиковых панелей

Изготовление таких дверей целесообразно для помещений с повышенной влажностью (ванны, туалеты, кладовки для овощей и балконные шкафы и пр.

По существу это те же каркасные щитовые двери, отличие заключается в том, что собранный каркас должен быть меньше размеров дверной коробки на 15 -20 мм. Это необходимо для того, чтобы после сборки покрытия, состоящего из пластиковых панелей, можно было обшить дверь по периметру тонкой деревянной рейкой, которая закроет сотовую структуру пластиковых панелей на торцах.

Перед началом монтажа пластиковых панелей необходимо обработать каркас растворами препятствующими развитию плесени и желательно пропитать горячей олифой.

После монтажа панелей и прибивания по периметру рейки. Такие двери не нуждаются в дополнительной отделке или покраске. Необходимо будет только покрыть лаком рейку или покрасить её под цвет пластиковых панелей.

Подведем итоги

Самодельные межкомнатные двери – это скорее прихоть, чем необходимость. Те редкие случаи, когда в магазине невозможно подобрать готовый вариант, или заказать изготовление дверей по индивидуальным размерам профессионалам — повод скорее изменить дизайнерскую концепцию помещения, чем браться самому за такую трудоемкую работу с непредсказуемым результатом.

sambalkon.ru