Производство керамической плитки — от поточной линии до кустарного производства

Несмотря на то, что производство керамической плитки осуществляют сотни предприятий по всему миру, его организация считается делом перспективным, удачным вложением капитала.

Поточная линия производства керамической плитки

Поточная линия производства керамической плиткиЭти утверждения основываются на следующих факторах:

- Строительная индустрия потребляет все больше материалов, среди которых керамические изделия занимают видное место, спрос на них растет.

- Производство керамической плитки – хорошо отработанная технологическая операция, она не требует больших ассигнований на исследовательские работы. Методика производства работ подробно описана и проверена многолетней практикой.

- Основной исходный материал – глина дешев и широко распространен, часто его добыча производится неподалеку от производства, плечо подвоза небольшое, что снижает себестоимость.

- Многообразие оборудования для производства различной производительности и цены позволяет выбирать объемы и конкретное направление деятельности.

В ближайшее время вряд ли будет найдена альтернатива керамике. Предприятие по производству керамической плитки может не беспокоиться о перспективах, его продукция будет пользоваться постоянным, устойчивым спросом на рынке стройматериалов.

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человек

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человекТехнология

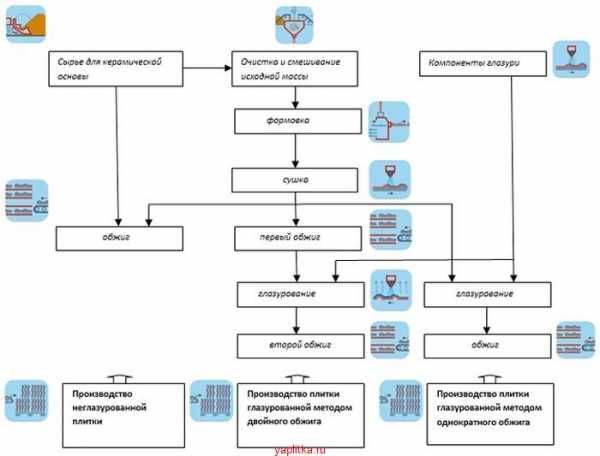

Рассматривая такое изделие, как керамическая плитка, технология производства которой приводится ниже.

Нужно вспомнить — алгоритм работы всех предприятий, производящих строительные изделия примерно одинаков:

- Сортировка и хранение исходного сырья

- Смешивание ингредиентов в первичную массу

- Формовка

- Механические, тепловые и другие физические воздействия на исходный материал

- Контроль качества и складирование.

Технология производства керамической плитки — это ряд мероприятий, последовательно приводящих, к созданию готового продукта.

На открытых участках видно только разъезжающую плитку от формовки до упаковки

На открытых участках видно только разъезжающую плитку от формовки до упаковкиОдин из секретов получения качественной плитки состоит в тщательном предварительном отборе и соблюдении пропорций в смешивании главных компонентов: глины, песка, полевого шпата. Все составляющие должны быть чистыми, без примесей. Карьерная глина непригодна для производства, ее нужно сначала подготовить к дальнейшему использованию. Сырье для производства керамической плитки подвергается измельчению в дробильно-размольных машинах, методом магнитной сепарации удаляются окислы железа.

В этих печах плитка получает свою твердость

В этих печах плитка получает свою твердостьЛидеры отрасли знают, что качественное изготовление плитки керамической во многом зависит от химического состава глины. Сырье, взятое из разных месторождений, каждый раз требует коррекции температурных режимов, что часто приводит к изменению тона плиток одной серии. Поэтому они предпочитают иметь дело с постоянными поставщиками, привозящими сырье из проверенных карьеров.

Дробление и перемешивание преследуют главную цель – создание максимально однородной массы. В зависимости от способа формования в нее может добавляться вода.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.Формирование геометрических размеров будущих изделий происходит одним из трех способов:

- Экструдером. Механизм вытягивает тестообразную массу в широкую ленту установленной толщины, здесь же она нарезается на фрагменты.

- Прессом . Гидравлическое устройство со специальным штампом сдавливает приготовленную смесь с двух сторон усилием равным 300–500 кг/см2.

- Литьем. Разбавленная до полужидкого состояния масса заливается в заранее приготовленные формы.

Следует отметить, что два первых способа получили большее распространение.

Если сразу после формовки сырую плитку подвергнуть обжигу, то содержащаяся в ней лишняя вода разорвет материал. Для того чтобы подготовить полуфабрикат к дальнейшим операциям, его подвергают предварительной сушке. После ее проведения содержание влаги в глине должно составлять 0.1–0.3%. Время, отведенное для подсушивания в скоростных сушилках, зависит от плотности и толщины заготовок. Так, производство керамических плиток для полов предусматривает сушку полуфабриката в течение 30–60 минут.

А так выглядит перевозка роботом плитки для окончательной упаковки

А так выглядит перевозка роботом плитки для окончательной упаковкиОсновная термическая обработка материала производится в специальных печах. Технология изготовления керамической плитки предусматривает два варианта обжига. Керамический гранит, основная масса напольной и настенной декоративной плитки делаются в технике однократного обжига. По этой методике на полуфабрикат вначале наносится глазурь, а затем он отправляется в печь, где при температуре в 900–1400

Марка производителя технологический линии красуется на самом видном месте.

Марка производителя технологический линии красуется на самом видном месте.В ряде случаев технология производства керамической плитки двойного обжига включает процесс ангобирования, то есть нанесения на поверхность после первого обжига тонкого слоя смеси из качественной глины, стекольного боя и минералов. Это подглазурное покрытие улучшает качество поверхности после второго обжига.

Если плитка на линии движется, значит процесс её подготовки еще не закончен

Если плитка на линии движется, значит процесс её подготовки еще не законченПроизводство напольной керамической плитки имеет свои особенности. Они заключаются в создании дополнительных условий, способствующих полному спеканию массы. С этой целью в шихту добавляются плавни (пегматиты, натриевые и кальциевые шпаты). Результат – улучшение прочности на изгиб и повышенное сопротивление абразивному воздействию. Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линииТехнологическая схема производства керамической плитки

Представленное на видео производство керамической плитки наглядно иллюстрирует весь процесс.

Оборудование

Оборудование для производства керамической плитки широко представлено на рынке, оно постоянно совершенствуется. Выбор велик, можно приобрести отдельные агрегаты для небольших фабрик или мощные высокопроизводительные механизмы для массового производства, все зависит от целевого назначения.

Эта машина делает рисунок на плитке

Вот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные

Вот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенныеПримерный перечень составлен с учетом, выполняемых оборудованием, задач:

- Подготовка и смешивание компонентов в первичную массу. Шаровые мельницы, различные дробилки, распределительные башенные сушилки, специальные миксеры. В интернете часто упоминаются бетономешалки. Если маленькое кустарное производство – почему бы и нет;

- Формование. Пресса, экструдеры, заливные формы;

- Предварительная сушка. Однорядные скоростные сушки на сетчатых или роликовых конвейерах.

- Глазурование. Аэрографы, автоматы фильерные и конусные, распылители дисковые, автоматы шелкографии, дозаторы трубчатые и ковшовые;

- Обжиг. Газовые или электрические туннельные печи с транспортером и программным регулированием температуры.

Если отдельные механизмы установлены в соответствии с технологическими требованиями, объединены автоматическим транспортом и общей системой управления, то образуется линия по производству керамической плитки.

Это мельница. Самая настоящая, только для производства сырья плитки

Это мельница. Самая настоящая, только для производства сырья плиткиДекорирование плитки

Технология изготовления керамической плитки переживает в последние годы второе рождение в связи с появлением новых методик нанесения рисунков или красочных слоев на ее поверхность. Причем важно, что это не переводные картинки, смываемые водой, а составная часть самой структуры изделия.

К традиционным методам окрашивания – пигментации шихты, введению в состав глазури минеральных присадок, добавился новый способ – фотопечать. Технология печати на керамической плитке предусматривает методы: сублимации; использование чернил, вступающих во взаимодействие с керамикой при ультрафиолетовом облучении; способ «горячей деколи»; перенесения на плитку специальных чернил принтерами.

На таких линиях плитку и полируется и преполируется

На таких линиях плитку и полируется и преполируетсяСегодня производство керамической плитки во много ориентируется на индивидуальные заказы. Вышеперечисленные способы помогают воплотить в керамике любой художественный замысел клиента.

Можно ли сделать керамическую плитку самому? Разумеется. Производство керамической плитки имеет в основе тысячелетнюю практику. Люди делали керамику задолго до появления гидравлических прессов и прочих современных механизмов. Простейшие механизмы, помогающие приготовить и перемешать массу, нанести глазурь и произвести обжиг — вполне доступны. Для того чтобы керамическая плитка своими руками, изготовление которой задумано, получилась сносного вида, необходимо позаботиться, прежде всего, о качестве глины. Поскольку, в ручном производстве использование пресса не предусмотрено, все зависит от мелкозернистой однородной структуры приготовленной массы. С порядком глазуровки и обжига можно ознакомиться, отправив запрос «производство керамической плитки видео». Следует только помнить, что оборудование для изготовления керамической плитки потребует достаточно места для размещения, агрегаты для смешивания создают много шума, а печи опасны в пожарном отношении. Техника безопасности должна соблюдаться неукоснительно.

В этих печах температура плавления достигает 1200 градусов по Цельсию

В этих печах температура плавления достигает 1200 градусов по ЦельсиюЕсли методика хорошо изучена и соблюдаются все технические требования, то вполне возможно наладить собственное небольшое производство. Фото плитки керамической, сделанной самостоятельно, демонстрирует, что упорство и правильный подход к делу обязательно приводят к успеху.

yaplitka.ru

Оборудование для производства керамической плитки: технология и печать на плитке

Керамическая плитка применяется людьми с незапамятных времен. Благодаря внешнему многообразию и отличным качествам этого материала, его массово используют в ваннах, туалетах, на кухнях. Благодаря такой популярности, правильно налаженное производство керамической плитки будет очень выгодным.

Керамическая плитка применяется людьми с незапамятных времен. Благодаря внешнему многообразию и отличным качествам этого материала, его массово используют в ваннах, туалетах, на кухнях. Благодаря такой популярности, правильно налаженное производство керамической плитки будет очень выгодным.

Компоненты для создания керамической плитки

В качестве сырья при изготовлении керамической плитки применяются разнообразные смеси определенных компонентов, таких как:

- глинистые материалы, придающие свойство пластичности, за счет которой становится возможной формовка заготовок изделия;

- кварцевой песок, основной наполнительный материал смеси, создающий каркас керамической плитки;

- карбонатные материалы, состоящие некоторого числа полевых шпатов, придающие необходимую вязкость и плотную структуру при обжиге.

Технология получения шихтовой смеси для изготовления керамической плитки включает в себя несколько этапов, позволяющих получить однородный материал, требуемой фракции и влажности. Влажность смеси зависит от технологии изготовления керамической плитке, и составляет от 5 до 20%.

Технология получения шихтовой смеси для изготовления керамической плитки включает в себя несколько этапов, позволяющих получить однородный материал, требуемой фракции и влажности. Влажность смеси зависит от технологии изготовления керамической плитке, и составляет от 5 до 20%.

Несмотря на методику изготовления керамического изделия, технология получения шихтовой смеси включает 3 последовательные операции: измельчение, перемешивание и увлажнение.

Измельчение порошка выполняется по двум методикам: сухое измельчение компонентов с дальнейшим добавлением воды и влажный способ, при котором исходные компоненты измельчаются в воде, а затем подвергаются сушки методом распыления. Метод измельчения в первую очередь зависит от массы и геометрических размеров изделия.

Технология производства керамической плитки

Существуют три основных способа производства керамической плитки.

Первой методикой является полусухое прессование порошков влажностью до 7%. Этот способ является основным.

Второй, по своей распространенности, считается технология литья из шликера. В этом случае используется раствор глинистой суспензии влажностью от 30 до 35%.

Последний способ производства строительной керамики на предприятиях, это пластическое формирование из масс, обладающих влажностью от 15 до 20%.

Основными этапами производства керамических изделий являются:

- специальная обработка глинистого материала с добавками минеральных веществ;

- получение изделия определенной формы;

- термическая обработка, заключающаяся в обжиге изделия до необходимого состояния, зависящего от области применения.

Как изготавливается тротуарная плитка? Узнайте об этом в материале технология производства тротуарной плитки.

Всё об изготовлении ключей здесь.

На большинстве современных заводов применяются поточно-конвейерные линии, состоящие из большого числа оборудования, являющегося отдельным узлом в общей технологии. Большая часть керамической плитки, а точнее около 95% от общего числа, получают прессованием шихтовой массы, влажностью от 5 до 7 %. На этапе формировки, еще не обожженная плитка, приобретает необходимые плотность и прочность.

Достаточно важным этапом производства является сушка изделия. На этом этапе необходимо максимально избежать появления возможных деформаций, трещин и других дефектов. Как правило, сушка производится горячим воздухом. Химическая инертность, и эксплуатационные свойства керамической плитки достигаются на этапе обжига. В основном, обжиг осуществляется в специальных печах проходного типа и непрерывного действия. Температура этого вида термообработки, для керамической плитки, может достигать 1250 градусов.

Приспособления для изготовления керамической плитки

Основным оборудованием, используемым при производстве керамической плитки, являются: бетономешалки, вибростанки, печи для обжига и сушки.

Основным оборудованием, используемым при производстве керамической плитки, являются: бетономешалки, вибростанки, печи для обжига и сушки.

Бетономешалки, с помощью встроенных в них лопастей осуществляют перемешивание исходных компонентов. Перед выбором бетономешалки необходимо произвести расчет производительности, требуемой в конкретном случае производства.

Формирование плитки осуществляется посредством вибростанка. В нем происходит прессование смеси в специальных формах. После формовки изделия помещаются в печь для удаления лишней влаги. Лучшим вариантом будет сушка потоками горячего воздуха.

Другой тип печей, применяемых в производстве керамических изделий, это туннельные печи для обжига. Температура нагрева в таких печах достигает 1250 градусов.

Не менее важным оборудованием является камера для нанесения рисунка. Выбор устройство зависит в первую очередь от финансовых возможностей.

Оборудование для печати на керамической плитке

Для нанесения рисунка на керамическую плитку применяются УФ-принтеры. Печать на такой поверхности требует заправки специальными чернилами с высокими адгезионными свойствами и глазурными красками. После выполнения графического изображения выполняется полимеризация УФ-лампой. Принтеры для нанесения рисунка на керамику бывают струйные и лазерные.

Для нанесения рисунка на керамическую плитку применяются УФ-принтеры. Печать на такой поверхности требует заправки специальными чернилами с высокими адгезионными свойствами и глазурными красками. После выполнения графического изображения выполняется полимеризация УФ-лампой. Принтеры для нанесения рисунка на керамику бывают струйные и лазерные.

При производстве небольших партий применяют струйные керамические принтеры. В основном с их помощью наносят черно-белые изображения. При больших объемах выпускаемой продукции потребуется лазерный принтер. Сначала картинка выполняется на декольной бумаге, а затем, переносится на плитку и обжигается в печи. Перед покраской плитку необходимо обезжирить.

Коммерциализация получения керамической плитки

В отличие от крупных производств, малый бизнес в этой сфере имеет некоторые большие преимущества. Главным является широкий ассортимент выпускаемых изделий, который, маловероятно может предложить крупный изготовитель. Важным достоинством небольшого производства плитки считается возможность изготовления высококачественной продукции по низкой стоимости. При этом технология изготовления керамической плитки может быть освоена достаточно быстро.

Благоприятным для предпринимателей, специализирующихся в производстве изделий из керамики, стало снижение курса валюты, повлекшее за собой повышение стоимости зарубежной продукции. Минимальное число приспособлений для выпуска керамической плитки обойдется вам в 10 000 долларов. Сюда входит устройство для перемешивания, вибростанок, печное оборудование для сушки, камеру для нанесения рисунка и глазирования, а также специальные приспособления для формовки.

Для производства специфической кафельной плитки понадобятся дополнительные оборудование и приспособления. Так же, не стоит забывать о трафаретах для нанесения рисунков, стоимость которых составляет около 600 долларов.

Туалетная бумага необходимый элемент нашего быта. А какое оборудование для производства туалетной бумаги используется?

Здесь Вы узнаете всё об инструментах и оборудовании, которое используется в стоматологии.

Подробная информация о процессе производства одноразовой посуды на странице http://buisiness-oborudovanie.com/dlya-pet/oborudovanie-dlya-proizvodstva-odnorazovoj-posudi/.

Главным конкурентным преимуществом является качество изделия, зависящее в первую очередь от исходных материалов для приготовления шихтовой смеси. Поэтому, понадобятся качественный гранитный отсев и пластификаторы. Например, для выпуска кафельной плитки, покрывающей площадь в 5 000 квадратных метров, стоимость исходных материалов составит около 12 000 долларов. Для организации производства такого числа кафельных изделий потребуется наличие четверых рабочих.

Необходимо привлечь к выполнению работ специалиста, для контроля и корректировки технологии производства. В качестве помещения подойдет склад, площадью 100 квадратных метров.

В итоге, суммировав все затраты, получим:

— одноразовые затраты в 30 000 долларов;

— ежемесячные расходы на производство около 18 000 долларов.

Средняя цена при реализации одного квадратного метра плитки равняется 7 долларам. При объеме 5 000 квадратных метров ежемесячный доход составит 35 000 долларов.

Модели современного оборудования

В настоящее время на рынке строительной техники предлагается множество различных видов устройств для изготовления керамической плитки. Принтеры марки Canon для цветной печати на керамической плитке создают изображение по топографической схеме CMYK. Низкая себестоимость, высокое качество и быстрота работы выделяет их среди большинства аналогов.

В настоящее время на рынке строительной техники предлагается множество различных видов устройств для изготовления керамической плитки. Принтеры марки Canon для цветной печати на керамической плитке создают изображение по топографической схеме CMYK. Низкая себестоимость, высокое качество и быстрота работы выделяет их среди большинства аналогов.

Среди вибростендов популярностью пользуется саратовское оборудование «Марс». Они имеют сравнительно небольшие габариты и высокую производительность, при этом, цена на них существенно меньше, чем на зарубежные аналоги.

Широкий выбор бетономешалок предлагает Златоустский завод бетоносмесительного оборудования. Для организации небольшого или среднего производства подойдут мини-РБУ, производительностью от 10 до 50 кубических метров в час. Единственным их недостатком можно считать отсутствие автоматического режима работы.

Видео про изготовление керамической плитки

buisiness-oborudovanie.com

Кафель | Керамогранит, плитка керамическая, клинкер

О нас

Магазин «КАФЕЛЬ» – первый специализированный магазин по продаже кафеля, керамогранита, клинкера в Оренбурге. Открылся в 1995 г. Все годы его коллектив поставлял в Оренбург лучшие коллекции ведущих фабрик России, Европы и Азии. Качество и цена – основные критерии при отборе продукции. Достоверная информация, внимание каждому покупателю и помощь в выборе продукции по техническим параметрам – приоритет при работе с заказчиками.

Сейчас мы предлагаем продукт 231 фабрики зарубежья и 10 фабрик России. Наши покупатели – не только частные лица, но и крупные и мелкие строительные организации. Мы поставляем керамогранит для внутренней отделки и для фасадов и входных групп. С нашей помощью украсились фасады и интерьеры в здании Агропрома на площади Ленина (более 4000 м), приемная представителя Президента РФ на площади Ленина (более 1000 м), ДК «Экспресс» на Парковом проспекте (более 5000 м), автосалон «Ниссан» на улице Туркестанской (более 3000 м), комплекс зданий на Центральном рынке (более 3000 м), магазин «М.Видео» на улице Туркестанской, все интерьеры ЖД вокзала (более 4000 м). Все использованные материалы служат уже более 10 лет, невзирая на тяжелые погодные условия и повышенную проходимость, в чем можно убедиться в любой момент.

Около 80% материалов из нашего ассортимента уже на складе в Оренбурге, там же где и магазин, на улице 16 линия, 2. Купленный товар бесплатно грузится в транспорт покупателя или организуется доставка. Особенные коллекции, реже востребованные, мы привозим под заказ. Срок поставки – от 5 дней до 2 месяцев (если заказ доставляется непосредственно с фабрик Европы).

По вопросам ассортимента можно обращаться по телефону: 8 (3532) 22-74-83.

Предложения по поставкам – на электронную почту: [email protected].

Магазин работает без перерывов и выходных с 10:00 до 19:00. В выходные дни – с 12:00 до 18:00.

xn--56-6kcuxi5d6c.xn--p1ai

Варианты раскладки плитки в ванной: советы мастера-плиточника

Вы приобрели плитку, либо собираетесь её купить, но не знаете, каким способом её лучше разложить? Конечно, можно купить дорогостоящих панно или бордюров, и будет уже неважно, какую раскладку выбирать, но можно сэкономить и выиграть за счет оригинального расположения плитки. В этой статье приведены основные варианты раскладки плитки в ванной.

Быстрая навигация по статье

Правильное распределение плитки

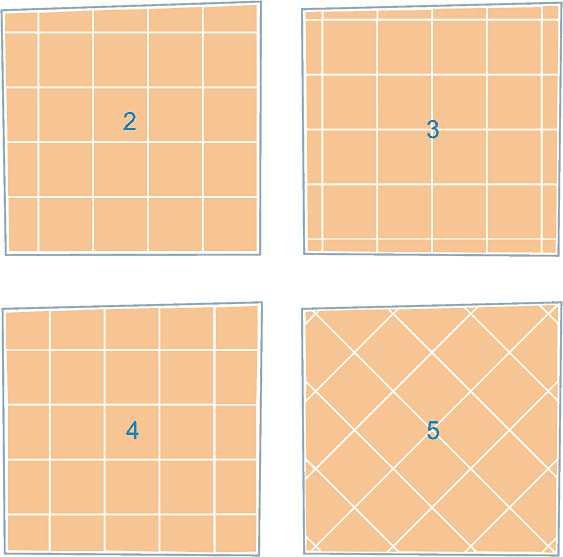

Вначале стоит рассказать о том, как правильно распределить плитку по поверхности, чтобы у вас не оставалось узких подрезок или полосок по углам. Если вы будете использовать эту технику, любая ванная в итоге будет выглядеть так, будто её специально построили под выбранную вами плитку.

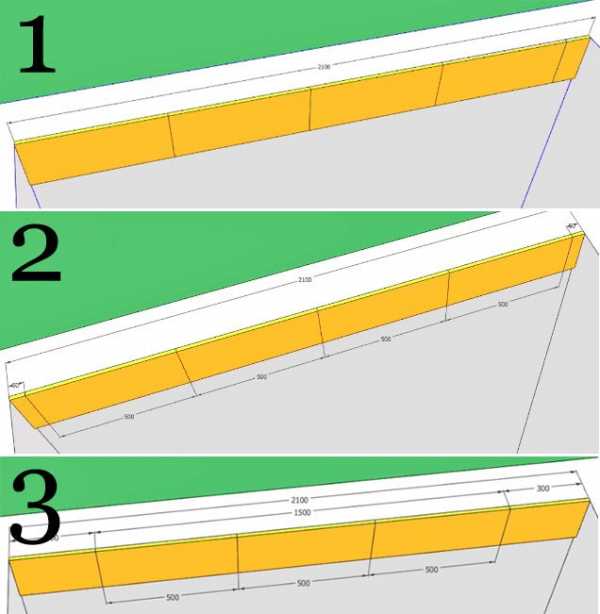

Представьте, что у вас есть плитка размером 50*20 см. Теперь попробуйте разложить её по стене, длина которой 210 см. Ширину швов мы не будем учитывать в примере, так как от этого ничего не изменится.

- Вариант 1: вы начнете делать раскладку от угла с целой плитки, кладете 4 целых элемента и оставшиеся 10 см заполняете подрезками. Использовать такую технику можно только в том случае, если длина подрезки будет больше половины плитки. То есть если бы стена была не 210, а 240 см, то этот вариант использовать можно, но есть более удачные решения.

- Вариант 2: чтобы все получилось симметрично, вы начинаете укладку с подрезки 5 см, укладываете 4 целых элемента и заполняете оставшиеся 5 см подрезкой. Этот способ еще хуже первого, так как в некоторых случаях могут получить очень маленькие обрезки по 1 —2 см.

- Вариант 3: вы вначале считаете, сколько целых рядов плитки влезет в ширину стены (в этом примере 4 штуки). Затем нужно вычесть 1 целый элемент. Все, что у вас останется, нужно просто разложить из центра к краям. Три плитки по 50 см займут 150 см стены, и оставшиеся 60 см будут состоять из двух обрезков по 30 см. Это самый правильный способ, который позволит получить симметричный рисунок, при этом не допустить узких подрезок. Всегда она будет больше половины плитки.

В 3 варианте расход материалов будет немного выше, но это действительно стоит того.

При укладке прямоугольной плитки часто возникает вопрос, какой должна быть правильная ориентация: вертикальная или горизонтальная. Так как наша цель – избавиться от узких длинных подрезок, конечно же, стоит выбирать горизонтальную ориентацию. Если укладывать её вертикально, вне зависимости от варианта расположения, вы получите узкие подрезки.

Частные случаи

Случай 1: Если длина стены позволяет разместить только 1 целый ряд плитки, принцип тут остается таким же, как и в 3 варианте. Убираете 1 ряд и получаете 0 целых рядов, в итоге получается 2 подрезки одинаковых размеров по углам.

Проще всего это показать на гипсокартонном коробе шириной 55 см, который нужно облицевать плиткой 50 см. Шов по центру будет выглядеть гармоничнее всего.

Случай 2: бывает такое, что длина подреза в углу равна почти половине ширины плитки. Такое могло бы случиться, если в нашем примере укладка велась на стену не 210 см, а на 201 см. Подрезки по бокам вышли бы по 25,5 см. Самое лучшее решение в таком случае – искусственно уменьшить размеры помещения на 1 см, и получить идеальную раскладку без подрезки.

Случай 3: если вы делаете облицовку участков малой площади, где будет находиться ревизионный люк, единственно правильная раскладка – описанная во 2 варианте нашего примера. Так как сейчас в основном все делают люки-невидимки, для его правильного монтажа нужно располагать его таким образом, чтобы на него приходились целые плитки. Также такая раскладка будет уместна и на участках большой площади, где нужно сделать люк для доступа к коммуникациям.

Люк-невидимка

Случай 4: если трубы или инсталляция унитаза скрыта узким коробом, иногда бывает проще искусственно увеличить её ширину на пару см, чтобы не получить узких подрезок на прилегающей стене.

Особенности раскладки плитки на полу

Способы укладки плитки на пол гораздо более простые, чем на стены, так как на поверхности отсутствуют люки. Укладка происходит по 3 варианту, описанному в нашем примере. Вычисляем количество целых рядов, отнимаем 1 и начинаем делать укладку от центра с целой плитки, по краям получаем 2 равномерных подрезки.

Однако тут есть свои нюансы. Если вы делаете раскладку в душевой, её нужно распределять описанным способом по всей длине помещения. А если вы делаете раскладку в ванной, её нужно распределять только на участке между стеной и экраном ванны. При этом плитка может быть уложена по всей площади, но вы получите одинаковые подрезки у экрана и стены. И даже если под самой ванной останется узкий подрез, ничего страшного – его все равно не будет видно.

Второй нюанс: если в ванной есть участки разной длины, то распределение плитки на полу делается на том участке, который будет после обстановки помещения полностью виден. Пример показан на фото.

Третий нюанс: если у вас возле гипсокартонного короба получается узкая подрезка, нужно искусственно увеличить размер подрезки у одной из стен. Они получатся разными на несколько сантиметров, но визуально это будет незаметно.

Старайтесь не допустить, чтобы швы плитки на полу и стенах совпадали. Так как затирка на них будет иметь разный цвет, выглядеть переход на стыках будет не очень красиво.

Комбинирование плитки и декора

Как правило, каждая коллекция состоит из 5 элементов:

- Светлый фон,

- Тёмный фон,

- Декор,

- Бордюр,

- Напольная плитка.

В большинстве случаев декор и фоны имеют одинаковые размеры и форму. Бордюр имеет такую же длину, но он гораздо меньше по высоте. Напольная плитка чаще всего квадратная. В некоторых коллекциях эти элементы даже имеют несколько вариантов, но в одном помещении для хорошего ремонта будет достаточно 1 светлого и тёмного фона, 1 вида декора и напольной плитки.

Важное правило: фоновую и напольную плитку можно резать в любом направлении, бордюр можно только укорачивать, а декор вообще нельзя никак резать. Представьте, как будет выглядеть разрезанный рисунок на декоре, а еще хуже, если рядом с этим рисунком на угле через слой затирки будет пристыкована остальная его часть. И уж совсем такое будет недопустимо, если декор украшен какими-нибудь выпуклыми элементами.

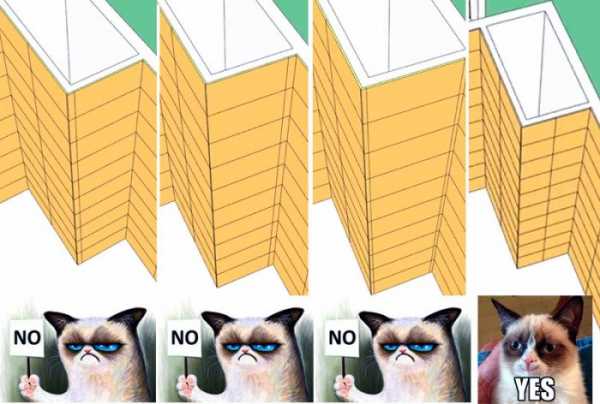

Почему не стоит использовать бордюры

Бордюры в современном ремонте ванной комнаты почти не используются. Изначально их использовали для помещений с фиксированной высотой. К примеру, если помещение имеет высоту 263 см, и вы используете плитку высотой 20 см, откуда вы бы ни начинали, сверху или снизу, у вас в любом случае останется узкая подрезка 30 см. А вот если вы вставите в любом месте бордюр 5 см, то последняя подрезка будет уже 18 см, что будет выглядеть гораздо лучше. Но так как сейчас в любом ремонте делается подвесной или натяжной потолок, который при необходимости легко опустить на нужный уровень, смысла использовать бордюр нету.

Также многие любят использовать бордюры для разделения светлого и темного фона, но такой вариант в большинстве случаев не дает желаемого результата. После обстановки ванны этот горизонтальный пояс получится рваным. Кроме этого, трудно выбрать оптимальную высоту его установки: он может мешать установке подвесных унитазов, смесителей, будет попадать под раковину, создавать узкие подрезки над ванной, конфликтовать с остальными элементами дизайна и перетягивать внимание на себя.

Многие бордюры представляют собой урезанный декор, и их стык на углу также будет выглядеть не очень красиво, если имеет какие-либо выступы.

И не последним пунктом является цена – использование бордюров значительно удорожает ремонт ванной.

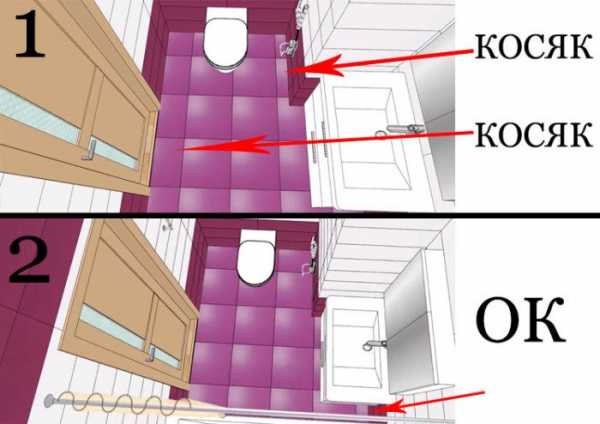

Универсальный вариант комбинирования цветов плитки для ванной и туалета

Лучше всего использовать темную матовую напольную плитку. Если вы положите глянцевую плитку на пол, он будет скользкой, и со временем на ней появятся потёртости. К ней должна прилегать тёмная настенная плитка. Это будет красиво и гармонично, так как они будут подобранными из одной коллекции, а также практично – на тёмном фоне будет меньше видно грязных пятен. Оптимальнее всего тёмный фон делать чуть выше ванной минимум на 7 см, чтобы не получить узкой полоски после установки керамического плинтуса. Если вы не знаете точной высоты, то лучше положить 1 запасной ряд.

Если вы делаете укладку в туалете, то тёмный и светлый ряд должен сочетаться между унитазом и кнопкой инсталляции. Либо можно поднять темные ряды выше кнопки слива. В некоторых случаях допустимо разбавлять тёмные ряды светлыми, чтобы не получить тяжелого и монотонного интерьера.

Также нужно разместить пояс из тёмной плитки над потолком. Ширина этого участка должна быть больше высоты 1 плитки.

Благодаря отражению в белом натяжном потолке, темная обводка только подчеркнет гармонию цвета. К тому же из-за цветового рефлекса потолок автоматически будет казаться идеального подобранного цвета.

В итоге у вас получиться темная обводка сверху, темные стены чуть выше уровня ванной, а оставшиеся части нужно заполнить светлым фоном.

Но если все оставить все «как есть», интерьер получиться скучным. Чтобы ванна получилась красивой и яркой, отступите по 1 целому рядов от верхней и нижней темной обводки, и замените все целые неподрезанные участки декором.

Важное правило: если вы украшаете стены декором, то не нужно никак декорировать стену с дверным проемом. В том случае если для украшения используются фоновые плитки другого цвета, допустимо украшать также и эту стену. Также можно сочетать эти способы.

Такой подход избавит вас от некрасивых стыков и примыканий, все элементы будут сочетаться гармонично, не будет визуальных конфликтов и скучных участков, а вдобавок к этому вы получите ванну, которую будет трудно испачкать.

Варианты раскладки

Теперь расскажем отдельно, какие еще бывают способы укладки плитки и раскладки рисунка, кроме описанного выше варианта.

Базовый способ укладки

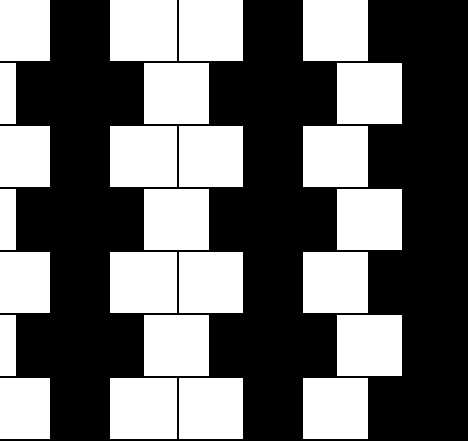

Наиболее популярная и простая схема укладки – стандартная, без смещения. Многим она знакома еще с советских времен, поэтому у некоторых вызывает отторжение. Лучше всего она будет смотреться с крупной плиткой. Исключения – кухонные фартуки, там лучше использовать мелкоформатные виды.

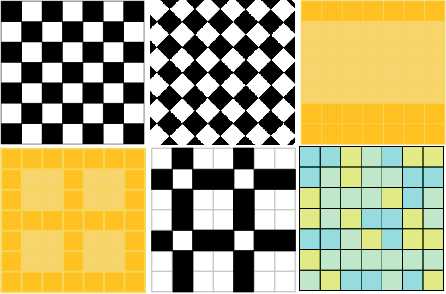

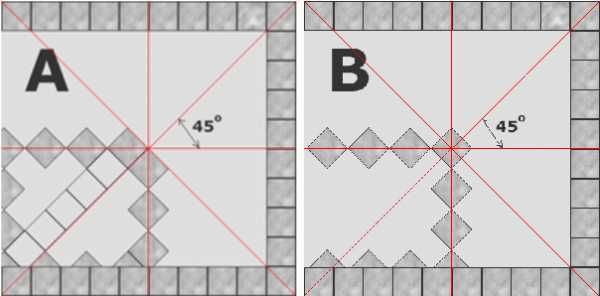

Укладка под углом «ромбиком»

Второй по популярности способ укладки – под углом. Его называют по-разному: по диагонали, ромбиком. Смотрится гораздо интереснее, но значительно увеличивает трудоемкость. Нужно будет делать предварительную разметку и отрезать много плиток. Расход при диагональной укладке остается практически такой же (10—15%).

Для укладки сначала делается разметка центральных осей комнаты. Углы первых 4 положенных плиток в центре комнаты должны совпадать с линиями разметки.

Способ укладки «вразбежку»

Схема укладки вразбежку (кирпичная кладка) более популярен с прямоугольной плиткой, но также её можно использовать и с квадратной. Такой вариант хорошо подходит для начинающих мастеров, так как позволяет скрыть неровные стыки, на Т-образных стыках смещения плиток будет почти не видно, в отличие от крестообразных. Чтобы повторить такой рисунок, нужно начинать укладку от центра комнаты, вначале положив 3 плитки треугольником.

Рисунки укладки

Шахматы

Другой вариант использования базовой схемы укладки – шахматы. Выделение происходит за счет цвета. Чаще всего поочередно используют 2 вида плитки контрастных цветов (черный и белый, синий и желтый, красный и зеленый).

Этот прием можно применять и для диагональной укладки. Но чтобы не создавать эффекта кривого пола, нельзя укладывать контрастную плитку вразбежку под углом.

Линии

Это тот универсальный вариант, который был подробно расписан выше. Вы можете докупить плитку под размер основной, и использовать её вместо бордюров – для разделения частей стен.

Почти всегда разделять стены линиями нужно по горизонтали. Если вы хотите сделать вертикальные линии – лучше откажитесь от этой идеи, так как эффект от них пропадет после обстановки ванной сантехникой и мебелью. К тому же уже все люди привыкли видеть горизонтальную раскраску линиями, и с точки зрения психологии, вертикальная разметка линиями будет казаться нелогичной. Представьте, если вы покрасите автомобиль вертикальными полосами, или будете носить одежду, левая сторона которой имеет один цвет, а правая – другой. Так же и с вертикальной раскладкой плитки.

Важное замечание, что не стоит использовать линии при укладке плитки вразбежку. Как вы можете убедиться по фотографии, это смотрится некрасиво и неизящно, отвлекает на себя внимание.

Ковер

Этот рисунок хорошо подходит для больших комнат или поверхностей, которые не будут заставлены другими предметами. Его суть состоит в том, что зоны в комнате выделяются квадратами плитки другого цвета. Можно выделять как центральную часть помещения, так и несколько частей, или какие-то дорожки. Вставки могут состоять как из одной плитки, так и из 4, 8, 16 в зависимости от размеров комнаты.

Орнамент

Этот способ похож на предыдущий. Если сильно сжать его, то получиться шахматная клетка, поэтому нужно его растягивать. Чем больше будет центральная часть рисунка, тем симпатичнее будет выглядеть пол. Как правило, основной цвет используется светлый, а темные плитки будут зрительно казаться длинными бордюрами.

Калейдоскоп

За счет использования плитки разных оттенков и её расположения в определенном порядке, можно получить интересный эффект. Но важно правильно подобрать сочетающиеся цвета, иначе получится сильно аляпистый результат. Минимум можно использовать 2 цвета. Вы можете создавать таким образом радиальные рисунки, обычные горизонтальные линии или полностью хаотические варианты. В центре рисунка старайтесь использовать темные цвета, а к краям – светлее. Лучше всего будет для таких рисунков подходит мелкая плитка. У Керама Марацци даже есть отдельная коллекция «Калейдоскоп» для пола и стен, которая состоит из готовых наборов моноколорной плитки 20*20 см.

Заключение

Если вы начинающий мастер, попробуйте вначале сделать простые стандартные варианты укладки. После того как вы наберете опыта, вы можете комбинировать разные способы, придумывать что-то свое. Например, можно сочетать плитку разных размеров и формы, чередовать обычные ряды и со смещением, рисунки с линиями и укладку под углом.

comments powered by HyperCommentsзагрузка…

proplitki.ru

Тротуарная плитка серии Ла-Линия

Прямоугольные и квадратные формы коллекции «Ла-Линия» уже давно завоевали популярность во всем мире. Четкие геометрические формы помогают создать законченные симметричные рисунки, придать строгость и стиль как тротуару, так и большой площади.

Правильность формы создает большой простор для разнообразных рисунков мощения. В коллекции представлена как самая популярная форма – брусчатка 200х100мм, так и различные размеры квадратной плитки.

Однотонные цвета с гладкой фактурой*

|

Черный 732 руб\кв.м. |

Коричневый 732 руб\кв.м. |

Зеленый 941 руб\кв.м. |

|

Серый 669 руб\кв.м. |

Оранжевый 862 руб\кв.м. |

Красный 732 руб\кв.м. |

|

Белый 766 руб\кв.м. |

Желтый 862 руб\кв.м. |

Синий 862 руб\кв.м. |

Однотонные цвета с гранитной фактурой

|

Черный гранит 1151 руб\кв.м. |

Коричневый гранит 1151 руб\кв.м. |

Зеленый гранит 1329 руб\кв.м. |

|

Серый гранит 1009 руб\кв.м. |

Оранжевый гранит 1243 руб\кв.м. |

Красный гранит 1151 руб\кв.м. |

|

Белый гранит 1113 руб\кв.м. |

Желтый гранит 1243 руб\кв.м. |

|

Цвета коллекции Листопад

Стоимость:

Гладкая фактура от 1239 руб\кв.м.

Гранитная фактура от 1439 руб\кв.м.

|

Антрацит |

Каир |

Клинкер |

|

Мустанг

|

Осень |

Саванна |

|

Янтарь |

Арабская ночь |

Кирпич |

Цвета коллекции Стоунмикс

Стоимость: 1630 руб\кв.м.

|

Гранит |

Белый |

Черный |

Фактуры Стоунмикс

|

Гранит |

Белый |

Черный |

Примеры применения

* Стоимость указана на толщину 40 мм

il-d.ru

Разметка пола перед укладкой плитки и контроль точности (видео)

Разметка пола перед последующей укладкой является обязательным и важным этапом в период осуществления плиточных напольных работ.

До того, как перейти к разметке, нужно удалить из помещения плинтусы и дверные косяки. Вызвано это тем, что у вас есть необходимость получить лучший доступ к стенам, только в данном случае удается рассчитывать на получение точной разметки.

Предварительная разметка пола — крайне важный этап, она будет гарантировать ровность укладки, более того, она является основой качественного пола.

Разметка пола перед укладкой плитки с помощью лазера

При разметке основой должны послужить осевые линии комнаты. Соединяя середины более близких стен, у нас образуется продольная осевая линия, а объединяя середины дальних стен, возникает поперечная линия.

Варианты разметки

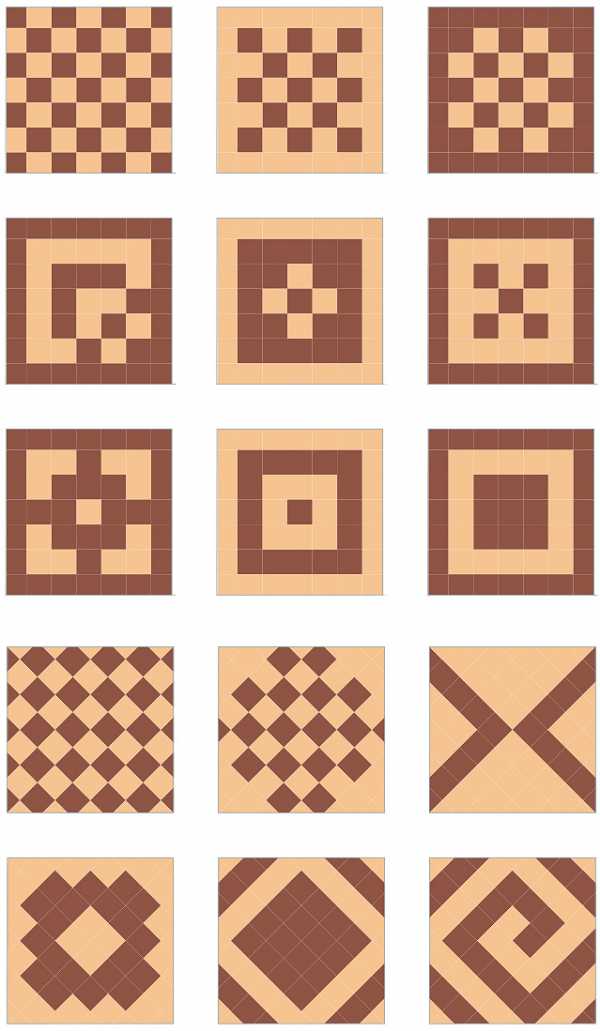

I. Необычное дизайнерское решение

Если планируется нестандартный дизайн, то желательно использовать миллиметровую или клетчатую бумагу, на которой составляется точная разметка пола, включая закрашенные фрагменты.

Узор или рисунок необходимо перенести на схему, затем посчитать требуемое количество цельных и обрезанных плиток, а также декоративных элементов, исходя из соотношений размеров штучного материала.

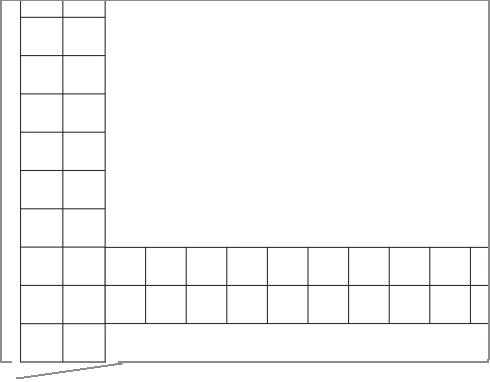

Схемы укладки керамической плитки в непрямоугольном (неровном) помещении

II. Стандартная укладка плитки

Исходя из рисунка укладки (диагональный или прямой) и геометрии комнаты плитку можно разместить различными способами:

1. Разметка укладки с самого видимого угла комнаты

Данный вид укладки подойдет для помещений, имеющих прямоугольную форму.

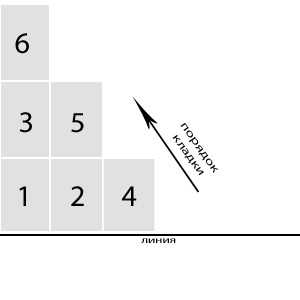

Порядок кладки плитки из угла

Первую плитку укладывают непосредственно в углу комнаты. Далее в разные стороны от нее, укладываются две следующие плитки. От того, как ровно будут уложены эти элементы, будет зависеть конечное качество напольного покрытия.

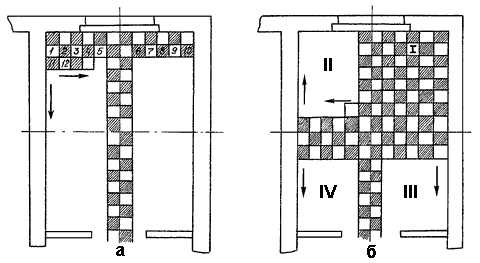

а – на себя; б – от себя; 1–12 – последовательность укладки плиток; I – IV – захватки – четверти (стрелками показано направление укладки плитки)

После этого все последующие плитки укладывают подобным образом в разных направлениях относительно предыдущей плитки. Данный способ называется «угловым». Технология укладки керамической плитки доступна каждому и может быть выполнена своими руками.

2. Разметка укладки «в разбежку» от центра помещения

Данный вид укладки хорошо подойдет для помещений, имеющих прямоугольную форму. Однако он требует большей точности и на порядок трудоемок, чем первый способ.

Размещение первой плитки

Метод пирамиды

Метод «слой за слоем»

Прежде всего, следует определиться с центром комнаты, где и будет уложена первая плитка. Далее от середины данной плитки проводят вертикальную линию, а уже затем относительно нее слева и справа размещают для второго ряда 2-ую и 3-ью плитку, а потом 4-ую, 5-ую, 6-ую, чтобы уложить третий и последующий ряды.

Ряды в данном случае получаются таким образом, что каждый из них смещается относительно предыдущего в ширину на половину плитки.

3. Разметка укладки плитки по двум перпендикулярным рядам

Ее используют в помещениях с неправильной геометрией расположения стен (выступами, эркерами и так далее), в том чиcле при укладке с центральным панно.

Укладка плитки по двум перпендикулярным рядам

Укладка по центральной линии

Прежде всего, необходимо найти центр комнаты, чтобы уложить первую плитку. После этого относительно данной плитки размечают две перпендикулярные центральные линии, по ним до стены от первой плитки производится укладка остальных плиток. В результате образуются центральные ряды, относительно них можно будет выкладывать оставшиеся плитки.

4. Разметка укладки плитки по диагонали

В случае желания произвести укладку по диагонали, нужно будет провести диагональные линии, не считая осевых. Чтобы определиться с ними, необходимо соединить противоположные углы комнаты. Самым элементарным способом линии можно провести с помощью натертого мелом разметочного шнура. Конечно, если у вас имеются специальные инструменты в виде лазерных нивелиров, то стоит воспользоваться ними. Затем, ориентируясь на разметку, идет раскладка плитки. Узор плиточного покрытия при этом может быть любым.

Схема размещения плитки по диагонали от центра

Следует учитывать, что размер помещения во многих случаях не позволяет укладывать только цельные плитки. В этом случае обрезанные фрагменты желательно укладывать в местах, не столь заметных для глаза – под мебелью, плинтусами и так далее.

Начинаем укладку плитки из угла комнаты

В тех местах, где расположены центральные объекты помещения, к примеру, камин, ванна, лестница, следует выкладывать только целые плитки. К тому же можно сделать на этих объектах акцент, применив керамику других цветов или размера.

↑ вернуться к содержаниюКонтроль укладки согласно разметке

Важным этапом при укладке является разметка и контроль над точностью уложенного покрытия относительно сделанной разметки.

При разметке больших площадей, ее ведут с нанесения двух перпендикулярных линий в середине зала для проверки размеров основания. При наличии рисунка прикидываются размеры для оптимального его расположения. В результате определяется положение базовой линии, места, откуда будет вестись укладка.

Укладку лучше всего начинать вести изнутри, это позволит уменьшить погрешности. В середине контрольной линии проводится перпендикуляр, относительно которого вдоль базовой линии по разные стороны ведется укладка.

Контроль параллельности осуществляется через 3—4 метра, ориентируясь по швам, по которым проводятся контрольные линии, параллельно базовым линиям.

Разметка пола с помощью малярного шнура

Чтобы вести контроль перпендикулярности, необходимо через 6—7 метров от укладочной линии провести контрольную линию, которая будет перпендикулярной базовой. По этой линии в различных местах проводятся замеры точности укладки. Эти замеры должны получиться одинаковыми. Если полученные замеры различны, то осуществляют коррекцию плиток. Может быть полезно: как класть плитку на пол (видео).

Заключение. В некоторых случаях возможны ситуации, при которых плитка зажимается в одном месте, а в другом расходится. Здесь главное – точно определить причины случившегося и правильно скорректировать укладку, пока клеящий состав не затвердел.

↑ вернуться к содержаниюВидео обзор

www.pol-comfort.ru

Оборудование комплексных технологических линий для изготовления керамических плиток

Строительные машины и оборудование, справочник

Оборудование комплексных технологических линий для изготовления керамических плитокКатегория:

Машины в производстве стройматериалов

Оборудование комплексных технологических линий для изготовления керамических плиток

Оборудование для изготовления керамических плиток для полов

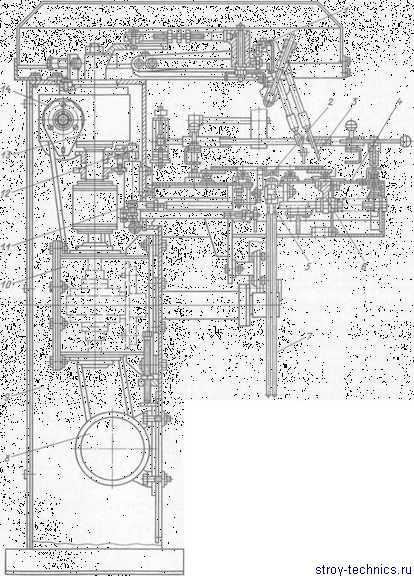

Комплекс оборудования СМК-450 (рис. 5.6) предназначен для изготовления керамических плиток (ГОСТ 6787—80) размерами 150Х 150мм с различными видами декорирования. Производительность комплекса 101 м2/ч.

Комплекс включает три пресса РУ-500, приемно-раздаточное устройство СМК-451, полочную сушилку СМК-452, глазуровочный конвейер СМК-454 со станками СМК-455 для нанесения рисунка, загрузчик СМК-456, сушильно-печной агрегат, состоящий из сушилки СМК-457 и обжиговой печи СМК-458, укладчик плиток СМК-459 в контейнеры. Комплекс может комплектоваться портальными манипуляторами и тележечными накопителями для создания определенного запаса плиток, благодаря которому обеспечивается непрерывная работа сушилыю-печных агрегатов при профилактических остановках остального оборудования.

Полочная сушилка СМК-452 предназначена для удаления влаги из плиток до остаточного содержания ее не более чем 0,5%. Она состоит из каркаса, в котором на двух параллельных цепных контурах перемещаются полочные этажерки. Система теплоснабжения обеспечивает поддержание заданной температуры внутри каркаса.

Полочные этажерки представляют сварную конструкцию из прутков. На каждой полке размещаются восемь плиток (два ряда по четыре плитки).

Рис. 5.6. Комплекс оборудования СМК-450 для производства керамических плиток для полов:

1 – загрузчик СМК-456; 2 – сушилка СМК-457; 3 – обжиговая печь СМК-458; 4 – укладчик плиток в конвейеры; 5 — приемно-раздаточ-ное устройство СМК-451; 6 – пресс РУ-500; 7 – полочная сушилка СМК-452; S – глазуровочный конвейер СМК-4о4; 9 — станок СМК-455 для нанесения рисунка; 10 — устройство зачистки кромок; 11 — устройство декорирования набрызгом; 12 — подготовитель глазури, и — установка глазурования; 14 — секция декорирования подпылом; 15 — секция чистки и увлажнения; 16 — портальный манипулятор, 17 — рельсовый путь для тележек с поддонами; 18 — поворотный круг

Каждая этажерка шарнирно подвешена на двух рычагах. Загрузка и выгрузка плиток производятся на одной позиции двухъярусным толкателем приемно-раздаточного устройства СМК-451. Это устройство выполнено в виде вертикально перемещающегося столика и двух клиноременных конвейеров.

Сушилка работает следующим образом. Поступающие от прессов на загрузочное устройство плитки двухъярусным толкателем подаются вперед и загружают свободную полку этажерки и одновременно выталкивают плитки с полки, находящейся на одну позицию выше. Плитки поступают на приемный столик, который опускает их на постоянно вращающиеся ремни конвейера для транспортирования на технологическую линию. При возвращении толкателя в исходное положение включается привод для перемещения цепи с этажерками на один шаг. Цикл загрузки и выгрузки повторяется.

Для сушки используются дымовые газы из обжиговой печи. Схема движения теплоносителя в нижней ветви сушила—прямоточная, а в верхней — противоточная. Система автоматики поддержания заданной температуры, контроль теплотехнических режимов осуществляются микропроцессорными средствами.

Глазуровочный конвейер СМК-454 предназначен для нанесения на плитку глазури и выполнения различного вида декорирования: нанесения многоцветного рисунка методом сериографии, получения мраморовидной плитки на-брызгом, получения плитки с переливающимися оттенками.

В состав глазуровочного конвейера входят: секция чистки и увлажнения, секция глазурования, секция декорирования набрызгом, устройство зачистки кромок, секция декорирования гюд-пылом, установка СМК-455 для нанесения рисунка.

Плитки вдоль конвейера транспортируются на клиновых ремнях. На секции чистки и увлажнения производится очистка лицевой поверхности плитки вращающимися капроновыми щетками и увлажнение водой с помощью распылительных форсунок.

За секцией чистки и увлажнения установлена секция глазурования, на которой производится покрытие лицевой поверхности плитки методом полива. Нанесение глазури происходит при пересечении плиток в процессе перемещения ламинарного потока жидкости. Скорость перемещения плитки регулируется ступенчато сменными шкивами в зависимости от плотности глазури. Для уменьшения загрязнения глазурью тыльной стороны плитка транспортируется на тросиках. Холостая ветвь тросикового конвейера очищается от глазури струей воды, которая стекает в бак.

Глазуровочное устройство имеет подготовитель глазури, на крышке бака которого закреплена рамная мешалка, и насос подачи глазури. Бак, установленный на ручной тележке, может перемещаться вдоль конвейера. Для очистки от нерастворимых частиц глазурь проходит через вибросито, установленное над переливной емкостью.

Секция декорирования предназначена для получения мраморовидной фактуры путем набрызга глазури на плитку. Набрызг производится разбрызгиванием жидкости из вращающегося стакана с отверстиями. В устройстве предусмотрено регулирование положения стакана по высоте, а также частоты вращения стакана в пределах 100…150 мин-1. Как и в .устройстве глазурования, плитка транспортируется на тросиках.

Рис. 5.7. Установка для нанесения рисунка: СМК-455:

1 — подающий конвейер; 2 — накопительный конвейер; 3 — фотодатчик; 4 — обводной конвейер; 5 — станок для нанесения рисунка; 6 — конвейер отбора плиток

Зачистка торцов плитки от глазури производится шестью зачистными устройствами, расположенными по три с каждой стороны конвейера. После первой пары механизмов зачистки установлен механизм поворота плитки на угол 90’. Поворот производится на клиноременном двухручьевом конвейере за счет разности скорости ремней. За поворотным устройством установлены две пары зачистных механизмов, один из которых резервный.

После зачистки плитка поступает на установку СМК-455 для нанесения рисунка. Для получения многоцветного рисунка на глазуровочном конвейере расположены последовательно три установки.

На секции декорирования подпылом фактуру с переливающим оттенком получают распылением глазури пневматической форсункой.

Предусматривается регулирование угла наклона форсунки в горизонтальной плоскости и высоты расположения ее относительно поверхности плитки.

Изменение направления движения плитки по конвейеру происходит на поворотной секции цепного пластинчатого конвейера.

Установка для нанесения рисунка СМК-455 (рис. 5.7) предназначена для декорирования плитки методом серио-графии путем нанесения краски на поверхность изделия продавливанием ее через сетку с заданным рисунком.

Станок (рис. 5.8) состоит из станины, на которой установлены привод, каретка со шпателями, стол с цепным подавателем плиток и механизмами управления зажимом и фиксирования плиток.

Рис. 5.8. Станок для нанесения рисунка:

1 — каретка со шпателем; 2 — торцовый упор; 3 — шпатели; 4 — стол; 5 — целиной подаватель; 6 — механизм бокового ““прижима; 7 — звездочка привода цепного подавателя; 8 — привод; 9 — станина; 10 — кулачково-цевочный редуктор; 11 — кулачок управления торцовым упором; 12 — кулачок управления боковым зажимом; 13 — червячный редуктор; 14 — электромагнитная муфта

Тихоходный вертикальный шпателями. Нижний конец вала через вал редуктора имеет два выходных зубчатую муфту передает вращение кулачково-цевочному редуктору. Пространственный кулачок в редукторе передает прерывистое движение цевочному колесу (одна половина оборота — вращение, другая половина оборота — задержка движения).

На одном валу с цевочным колесом закреплена звездочка привода цепного подавателя плиток. На цепи подавателя расположены упоры.

За пол-оборота кулачкового вала цепь перемещается на один шаг, равный расстоянию между упорами. На концевой звездочке закреплен управляющий прижимом кулачок, кратковременно останавливающий плитку при входе в станок до выхода упора цепи над ременным конвейером. Диаметр концевой звездочки и число выступов на кулачке рассчитаны на включение прижима при каждом шаге перемещения цепи с упорами. На вертикальном валу привода закреплены управляющие боковым прижимом и торцовым упором кулачки.

Ременным конвейером плитки подаются на станок. Так как скорость конвейера больше скорости цепи, плитка упирается в закрепленный на цепи упор и далее перемещается вдоль станка вместе с упором. Перед началом работы плитки, кроме крайних, укладываются перед каждым упором. Двигатель станка постоянно вращается и передает вращение на поводок электромагнитной муфты. Включение станка происходит при пересечении плиткой фотодатчика, установленного у концевой звездочки. При этом отключается тормозная электромагнитная муфта и включается приводная. Тихоходный вал червячного редуктора начинает вращаться. За первые полоборота вала происходит холостой ход каретки, во время которого краска размазывается шпателями по сетке и цепной подаватель перемещается до торцового упора для подачи плитки. В конце хода плитка фиксируется боковыми прижимами. Изменение угла наклона шпателедержателей, когда рабочий шпатель опускается, а холостой поднимается и наоборот производится кулачком, закрепленным на оси шатуна в крайних положениях каретки. В следующие пол-оборота вала цепной подаватель останавливается, а каретка производит рабочий ход, во время которого на плитку наносится рисунок. При рабочем ходе убирается торцовый упор, а в конце рабочего хода происходят обратное переключение шпатодержателей и разжатие плитки. Плитка конвейером удаляется из станка. При поступлении следующей плитки под фотодатчик станок вновь включается, и цикл повторяется.

Подающий конвейер установки СМК-455 обеспечивает ритмичную подачу плиток для обеспечения непрерывного включения привода или значительного уменьшения числа включений электромагнитных муфт станка. Подающий конвейер имеет накопитель и конвейер отбора плиток, который транспортирует плитку вдоль станка и быстро удаляет ее для освобождения места следующей плитке. Скорость конвейера отбора в 1,5—2 раза выше скорости цепного подавателя. Для привода накопителя применяется двигатель постоянного тока. Система электроавтоматики обеспечивает синхронное вращение двигателей станка и конвейера накопителя.

При заполненном накопителе происходит непрерывное поступление плитки в установку. Система электроавтоматики обеспечивает постоянное заполнение накопителя и регулирование частоты вращения рабочего вала станка в зависимости от производительности технологической линии, подающей плитки на станок. Достигается это применением двух фотодатчиков, один из которых установлен в начале накопителя, а другой — в конце подающего конвейера. При поступлении на накопитель плиток больше, чем может принять станок в данный момент, между двумя конвейерами образуется сплоченный ряд плиток, перекрывающий оба фотодатчика. Сигналы, поступающие с этих датчиков, преобразуются в один, который увеличивает частоту вращения рабочего вала станка. Скорость накопителя увеличивается до момента прекращения перекрытия фотодатчика на подающем конвейере. Система самоустанавливается и поддерживает постоянную скорость при закрытом фотодатчике на накопителе и открытом на подающем конвейере.

При отключении станка на установке используется обводной конвейер, который автоматически включается при поднятии рамки для чистки сетки.

Сушильно-печной агрегат предназначен для термической обработки керамических плиток. Он имеет сушилку СМК-457 и обжиговую печь СМК-458.

Сушилка СМК-457, обеспечивающая сушку глазурованного слоя плитки, включает каркас, который является одновременно основанием для двухъярусного роликового конвейера, огнеупорную кладку, газооборудование, вентиляционную систему и электроавтоматику.

Сушилка оборудована инжекцион-ными горелками В-21. Газогорелочные устройства работают в диапазоне давлений 0,02 …0,05 МПа. В стенках кладки предусмотрены отверстия для укладки термопар и измерения разрежения; показатели приборов выведены на дисплей центральной системы автоматического управления.

Обжиговая печь СМК-458 предназначена для термической обработки плиток. Она состоит из тех же элементов, что и сушилка СМК-457. Приводные и натяжные устройства роликового конвейера унифицированы. Конвейер разбит на три участка цепных приводных контуров, каждый из которых состоит из девяти секций.

Максимальная температура в печи 1100°С. Ролики выполнены из жаропрочных сплавов с содержанием никеля 9…78%. Арочный свод разделяет туннель печи на нижний и верхний каналы. Печь условно разбита на три зоны (подогрева, обжига и охлаждения) перемычкой из огнеупорного кирпича, имеющей щель на уровне роликов для прохождения плиток. На участке печи, где температура понижается от 1100 до 600 °С, охлаждение осуществляется вентилятором, всасывающим воздух через специальные установленные на уровне горелок сопла. Окончательное охлаждение плиток от температуры 350 до 30 °С производится струйной обдувкой воздухом из двух вентиляторов открытого участка роликового конвейера.

Обжиговая печь оборудована ин-жекционными горелками B-2I и В-28. Газопровод печи разбит на 60 участков-коллекторов, из которых 32 имеют автоматическое регулирование подачи газа. Каждый автоматически регулируемый коллектор подключается к общему газопроводу через регулирующий кран 4М4.460-009, включающий электрический исполнительный механизм и регулирующий клапан.

Система автоматического регулирования температурного режима печи обеспечивается микропроцессорными средствами. Показатели температуры по участкам вынесены на дисплей центрального АСУ. Луч лазера, направленный вдоль печи, сигнализирует о начале образования завала в печи.

Укладчики плиток СМК-459 и СМК-321 предназначены для механизации выбраковочных операций, сто-пирования и укладки керамических плиток для полов в контейнеры. Укладчики используются в поточно-конвейерных технологических линиях по изготовлению керамических плиток для полов (ГОСТ 6787—80).

Укладчик СМК-321 состоит из преобразователя потока СМК-322, конвейера для выбраковки и стопирования СМК-323 и поворотного снижателя СМК-324. В зависимости от привязки оборудования на заводе-потребителе допускается компоновка оборудования, отличающаяся от проектной.

Укладчик СМК-459 в отличие от СМК-321 имеет двухъярусный преобразователь потока СМК-460, выполненный аналогично преобразователю СМК-322. Остальные машины, а именно конвейер выбраковки и стопирования СМК-323 и поворотный снижатель СМК-324, использованы в нем без изменения.

Преобразователь потока СМК-322 предназначен для преобразования потока плиток, поступающего с сушиль-но-печного агрегата в однорядный поток.

Плитки, поступающие на преобразователь с технологической линии, ускоряющим роликовым конвейером транспортируются к отсекателю. При поднятых рычагах первого вала плитки проходят до планки отсекателя и останавливаются. Затем рычаги опускаются и закрывают проход плитки к планке отсекателя, а планка поднимается и плитки передаются на постоянно включенный поперечный конвейер, который транспортирует их на конвейер выбраковки и стопирования СМК-323. Между преобразователем и конвейером СМК-323 установлено поворотное устройство, изменяющее направление движения плитки. Поворотное устройство представляет цепной пластинчатый конвейер, звенья которого допускают угловое смещение друг относительно друга.

Конвейер СМК-323 предназначен для выбраковки плиток по наличию трещин (ослабление прочности) и искривлению поверхности, а также образования стопы расположенных вертикально плиток. В состав конвейера входят секции выбраковки и стопирования. На секции выбраковки установлено устройство, которое производит разлом плитки недостаточной прочности или фиксирует искривление поверхности выше допустимой. Разломанная плитка падает вниз и собирается в переносной таре. Перед стопирующим устройством скорость конвейеров уменьшается для возможности осуществления визуальной выбраковки.

Стопирующее устройство образует стопы с вертикально расположенными плитками.

Поворотный сниокатель СМК-324 предназначен для укладки стопы плиток в контейнеры.

Укладчик СМК-321 имеет съемник и две площадки выгрузки. Съемник состоит из основания, колонны, стрелы, захвата и привода поворота. Основание выполнено сварным. На нем с помощью подшипников качения смонтирована колонна с возможностью поворота в обе стороны от исходного положения на угол 90°. Положение, при котором захват находится над конвейером стопирования, является исходным. Поворот в положении выгрузки осуществляется одним из пнев-моцилиндров, которые шарнирно закреплены на сварной раме. Сварной корпус захвата имеет поворотную створку, прижимающую стопу к неподвижной стенке. Поворотная створка и неподвижная стенка футерованы резиной. Створка поворачивается через рычажную систему двумя пневмоци-лиидрами одностороннего действия. Разжим стопы плиток происходит с помощью возвратных пружин, которые установлены в верхней полости пнев-моцилиндров.

Площадка выгрузки состоит из рамы с закрепленным на нем толкателем с приводом от пневмоцилиндра, рельсового пути, на котором установлена тележка, и управляемого электромагнитом фиксатора.

Сигнал от датчика об окончании набора стопы, установленного на сто-пировщике, включает пневмосистему для опускания захвата. Путевые датчики, расположенные по вертикали параллельно направлению перемещения захвата, последовательно дают команду на зажйм стопы, подъем захвата поворота стрелы в положение выгрузки и опускание стопы в контейнер. По вертикали укладываются пять рядов. После укладки пятого ряда реле счета дает команду на включение толкателя площадки выгрузки и расфиксации тележки.

Толкатель на площадке выгрузки черезлертикальную стопу плиток сначала переталкивает на шаг тележку до попадания фиксатора в следующую лунку рейки, закрепленную на тележке, а затем весь ряд плиток по дну контейнера перемещается до упора и затем возвращается в исходное положение. Между толкателем и стопой образовалось место для укладки следующего ряда. Когда контейнер заполнится, переключается привод поворота снижателя для загрузки контейнера на второй позиции. Пока контейнер загружается, электропогрузчиком убирается заполненный контейнер, а на тележку устанавливается новый.

В комплексе СМК-450 предусматривается возможность применения накопителей, изготовленных в ГДР и обеспечивающих постоянную загрузку сушилыю-печного агрегата при остановках предшествующих машин. Благодаря этим накопителям можно создать такой запас плиток, который обеспечит работу сушильно-печного агрегата в 2—3 смены, а также в выходные дни.

Накопление плиток происходит на специальных поддонах группами в 36 плиток (шесть рядов по шесть плиток). Поддон представляет собой легкий каркас, имеющий поперечины, расположенные с шагом, равным расстоянию между роликами загрузочного конвейера. Поддоны укладываются в вертикальную стопу на тележках, которые по рельсовому пути перемещаются от места загрузки к месту выгрузки.

Рис. 5.10. Портальный манипулятор:

1 — цепной толкатель; 2 — съемник; 3 — тележка; 4 — пневмоцилиндр перемещения траверсы; 5 — портал; 6 — роликовый конвейер сушильно-печного агрегата; 7 — поворотный круг

Загрузка и выгрузка поддонов производятся портальным манипулятором, предназначенным для съема, перемещения и укладки поддонов по заданной программе. По порталу манипулятора перемещается тележка с захватами.

На тележке установлен пневмопривод вертикального перемещения траверс с захватами. Под манипулятором в приямке размещается цепной толкатель перемещения тележек вдоль манипулятора.

Работа комплекса СМК-450 осуществляется следующим образом. На комплексе установлены три пресса (два рабочих и один резервный). На каждом прессе формуются по четыре плитки. Система автоматики обеспечивает синхронное включение обоих прессов одновременно. Приемно-раздаточное устройство

CMK-46I транспортирует плитки от прессов и загружает в полочную сушилку. Восемь плиток (по четыре в два ряда) загружаются в сушилку и одновременно выталкиваются из сушилки на транспортные средства технологической линии.

Двухрядным клиноременным конвейером плитки удаляются из сушилки и направляются к секции преобразования. Скорости каждого потока подобраны таким образом, чтобы плитки подходили к этой секции с разрывом, достаточным для перестраивания двухрядного потока плиток в однорядный.

Однорядный поток плиток проходит глазуровочный конвейер и направляется к сушильно-обжиговому агрегату. Перед загрузкой плитки перестраиваются с однорядного потока в двухрядный для загрузки в двухъярусный сушильно-обжиговый агрегат. Двухъярусный загрузчик СМК-456 преобразовывает однорядный поток в шестирядный и с равномерным шагом подает в роликовую сушилку СМК-457.

Загрузчик состоит из двухъярусного роликового конвейера, двух конвейеров сплачивания и двух механизмов разгрузки. Сплачивание плиток происходит за счет уменьшения скорости приемной части конвейера относительно подающей. На механизм загрузки плитки подаются группами по шесть штук, где они сталкиваются на роликовый конвейер, который стыкуется с роликовым конвейером су-шильно-печного агрегата. Высушенная и обожженная плитка поступает на укладчик СМК-459,. где плитки выбраковываются, стопируются и автоматически укладываются в контейнеры, которые погрузчиком перемещаются на склад готовой продукции.

В комплексе применяется система информации и контроля параметров с использованием микропроцессорных средств. На дисплей центрального пульта управления вынесены показатели тепловых режимов в сушилыю-печных агрегатах, влажность пресс-порошка, число прессований в минуту, число плиток, поступающих с глазу-ровочного конвейера на укладчик а также показатель годной продукции.

Используя полученную информацию, определяют качество выполнения отдельных технологических операций и исходного сырья.

Оборудование технологической линии 1012 по изготовлению керамических плиток для внутренней облицовки стен с двукратным обжигом

Эта линия (рис. 5.11) состоит из прессов РУ-250 для формования плиток из пресс-порошка, приемно-раз-даточного устройства, сушильно-печ-ных агрегатов с роликовым конвейером, преобразователя потоков, установки глазурования и печи политого обжига. Каждый пресс РУ-250 одновременно прессует по три плитки. В линии установлены три пресса — два рабочих и один резервный. Каждый рабочий пресс снабжает плитками верхний и.:и нижний ярус.

Прием но-раздаточ ное устройство предназначено для отбора плиток от прессов и загрузки на роликовый конвейер сушильно-печного агрегата. Оно состоит из трех ременных конвейеров, двухъярусного роликового конвейера и стрелочных преобразователей однорядного потока плиток в двухрядный. Каждый ременный конвейер имеет ручьевые канавки, в которых плитки транспортируются к роликовому конвейеру. Подхваченные роликами плитки направляются к сушилке.

Для подачи в сушилку шестирядного потока стрелочные преобразователи преобразуют каждый однорядный поток в двухрядный.

Сушильно-печной агрегат с роликовым подом предназначен для термической обработки плитки для придания ей определенной прочности. Максимальная температура обжига 950 °С, время сушки 10—12 мин, время обжига 30 мин. Конструкция сушилки и печи аналогична конструкции су-шильно-печного агрегата СМК-457 и СМК-458, входящих в комплекс СМК-450’.

Преобразователь потока объединяет два потока плиток, расположенных один над другим, в один поток. Перемещение производится системой роликовых и ременных конвейеров, расположенных под углом в вертикальной и горизонтальной плоскостях. Две-надцатирядный поток плиток направляется на глазурование. Перед глазурованием плитки предварительно увлажняются поролоновыми роликами, смоченными водой.

Установка глазурования имеет узел подачи, из бака которого глазурь поступает по шлангам в ванночку с переливной стенкой для поддержания постоянного уровня. На плитки, транспортируемые клиноременными конвейерами со скоростью 0,7—0,9 м/с, из щели в ванночке поступает глазурь.

Рис. 5.11. Технологическая, линия 1012 по производству керамических плиток для внутренней облицовки стен:

1 — пресс РУ-250; 2 — приемно-раздаточное устройство: 3 — стрелочный преобразователь; 4 — сушильно-печной агрегат; 5 — преобразователь потоков; 6 — установка глазурования; 7 — печь обжига с поливом

Одноярусная печь (рис. 5.12) для политого обжига имеет сетчатый конвейер, по ширине которого расположено 12 плиток. Сетка выполнена плетеной из проволоки диаметром 3 и 5 мм и может перемещаться в канале печи по приводным роликам диаметром 133 мм. Теплота передается плиткам путем излучения от муфельных элементов, расположенных над сетчатым конвейером. Сжигание газовоздушной смеси, подаваемой инжекционными горелками, происходит в муфельном канале. Система охлаждения — двусторонняя, как в роликовых печных а грОгатах.

Рис. 5.12. Одноярусная печь с сетчатым конвейером:

1 — конвейерная сетка; 2 — горелки; 3 — приводная звездочка; 4 — поддерживающий ролик

В отечественной промышленности эксплуатируются поточно-технологические линии 571М, СМК-158, 550М, СМК-132, СМК-157 по производству керамических плиток для полов и внутренней облицовки стен, а также фасадно-мозаичные.

Основными направлениями в развитии оборудования по производству керамических плиток является увеличение мощностей отдельных видов оборудования, применение микропроцессорных средств управления, создание комплексных линий из унифицированных модульных элементов. Развитие технологии .направлено на освоение однократного обжига для тонких плиток, что делает технологическую линию универсальной, позволяющей производить на одной и той же линии плитки для внутренней облицовки стен и полов. Фирма «Сакми» (Италия) демонстрировала плитки размером 200Х 200 мм и толщиной 6 мм, полученные однократным обжигом. Усилие прессов для формования плиток доведено до 10 000 Н. Производительность отдельных технологических линий достигает 2—3 млн. м2 в год.

Для сушки эффективны полочные вертикальные и горизонтальные сушилки, для обжига — проходные печи с роликовым подом. Применения многоярусных печей с увеличением ширины рабочего канала позволяет увеличить их мощность. Фирма «Сакми» (Италия) предлагает печи с шириной канала для 12 плиток размерами 150X150 мм. Для изоляции стенок печи находят широкое применение волокнистые жаростойкие материалы. В печах используются двухпроводные горелки, работающие на газовоздушной смеси. Теплота продуктов сгорания используется для подогрева воздуха, идущего на горение. Применение автоматического управления накопителями дает возможность создавать запас, обеспечивающий работу печного агрегата в течение 72 ч. В комплексах с накопителями полностью используются мощности всех агрегатов, уменьшается обслуживающий пер-соиал, решается вопрос перевода предприятий на трехсменный режим работы.

Реклама:

Читать далее: Оборудование для изготовления санитарно-строительных керамических изделий литьем

Категория: — Машины в производстве стройматериалов

Главная → Справочник → Статьи → Форум

stroy-technics.ru